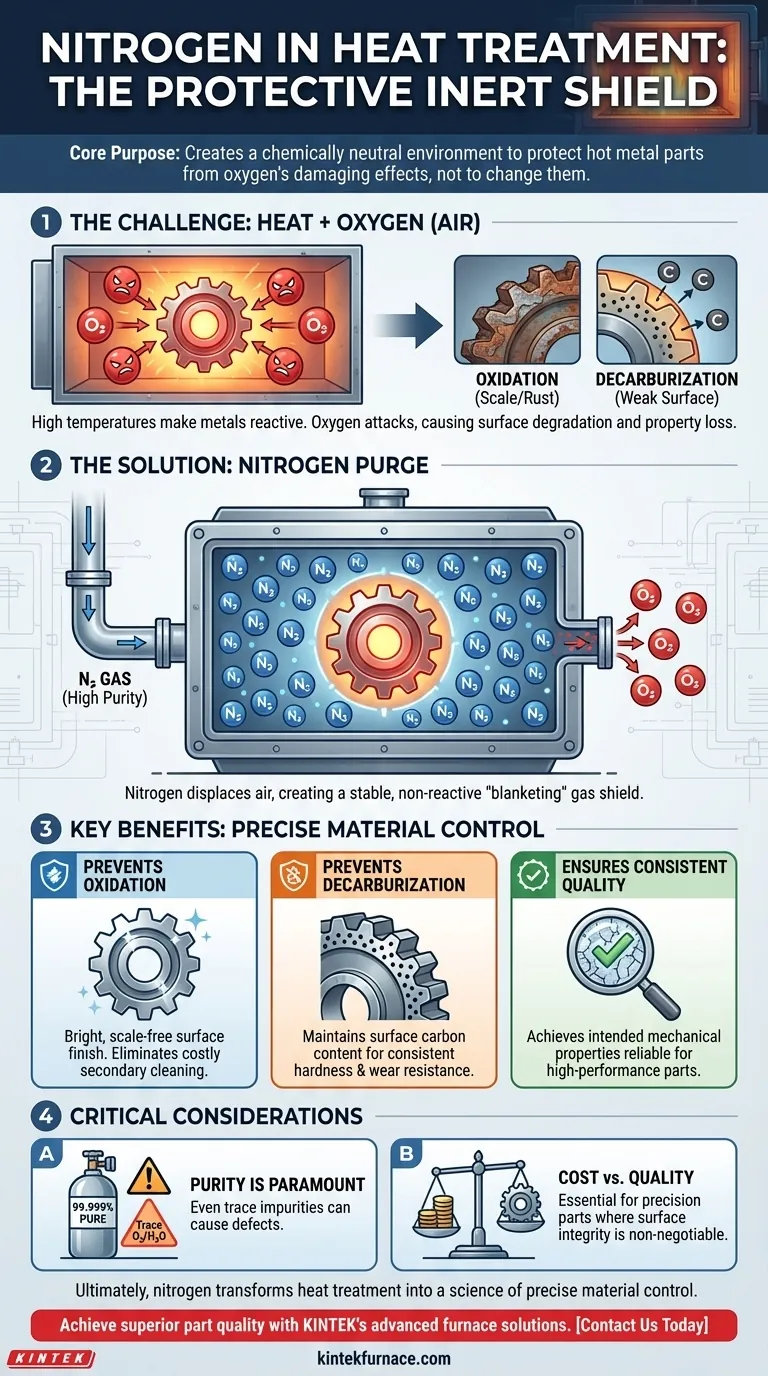

No contexto do tratamento térmico, o nitrogênio serve como uma atmosfera protetora e inerte dentro do forno. Essa atmosfera controlada é fundamental para blindar peças metálicas quentes e reativas dos efeitos nocivos do oxigênio. Ao deslocar o ar, o nitrogênio previne reações químicas indesejadas, como oxidação (formação de carepa) e descarbonetação, garantindo que o componente final mantenha sua qualidade superficial e propriedades mecânicas pretendidas.

O propósito central do uso do nitrogênio não é alterar o metal, mas sim *protegê-lo*. Ele cria um ambiente quimicamente neutro que impede que o processo de alta temperatura degrade as próprias propriedades que ele se destina a aprimorar.

O Desafio Fundamental: Calor e Ar

O tratamento térmico é um processo fundamental na metalurgia, usado para alterar as propriedades físicas e mecânicas de um material. No entanto, as altas temperaturas necessárias também criam um problema químico significativo.

Por Que o Calor é Aplicado

O tratamento térmico modifica a estrutura cristalina microscópica, ou "microestrutura", de um metal. Este ciclo controlado de aquecimento e resfriamento é o que nos permite alcançar resultados específicos, como aumento de dureza, melhoria de tenacidade ou redução de tensões internas.

O Problema com uma Atmosfera Aberta

Em temperaturas elevadas, os metais tornam-se altamente reativos. O oxigênio presente no ar ambiente (cerca de 21%) atacará agressivamente a superfície metálica quente.

Essa reação indesejada leva a duas formas principais de degradação: oxidação e descarbonetação.

Como o Nitrogênio Oferece a Solução

Para neutralizar os efeitos destrutivos do oxigênio, os fornos são purgados com um gás de alta pureza que não reage com o metal. O nitrogênio é a escolha mais comum e econômica para essa função.

Criação de um Escudo Inerte

Antes e durante o ciclo de aquecimento, gás nitrogênio é bombeado para o forno selado. Isso desloca o ar rico em oxigênio, envolvendo as peças em um ambiente estável e não reativo, frequentemente chamado de gás de "blindagem" ou "cobertura".

Prevenção da Oxidação

A oxidação é a formação de uma camada de óxido frágil e escamosa — comumente conhecida como carepa ou ferrugem — na superfície do metal. Essa carepa arruína o acabamento superficial da peça, altera suas dimensões precisas e muitas vezes requer operações secundárias caras de limpeza, como jateamento abrasivo, para ser removida.

Uma atmosfera de nitrogênio priva a reação de seu combustível: o oxigênio. Isso resulta em uma superfície brilhante, limpa e livre de carepa diretamente ao sair do forno.

Prevenção da Descarbonetação

Para aços à base de carbono, a descarbonetação é uma grande preocupação. Em altas temperaturas, os átomos de carbono próximos à superfície podem reagir com o oxigênio, difundindo-se para fora do aço como gás CO ou CO2.

Essa perda de carbono torna a camada superficial mais macia e fraca do que o núcleo, comprometendo a resistência ao desgaste e a vida por fadiga da peça. O escudo inerte de nitrogênio impede que essa reação ocorra.

Entendendo as Compensações

Embora essencial para a qualidade, a implementação de uma atmosfera de nitrogênio não está isenta de considerações. Ela representa uma escolha deliberada de priorizar o controle em detrimento da simplicidade.

A Pureza é Fundamental

A eficácia do escudo depende inteiramente da pureza do nitrogênio. Mesmo quantidades vestigiais de oxigênio ou umidade (H₂O) no suprimento de gás podem ser suficientes para causar descoloração superficial ou leve oxidação em materiais sensíveis.

Quando o Inerte Não é Suficiente

Para alguns processos avançados, como cementação (adição de carbono) ou nitretação (adição de nitrogênio ao próprio aço), a atmosfera precisa ser "ativa". Nesses casos, o nitrogênio ainda é usado como gás carreador principal, mas é misturado com pequenas quantidades precisamente controladas de gases reativos (como metano ou amônia) para alcançar uma mudança química específica na superfície da peça.

Custo Versus Qualidade

O uso de uma atmosfera de nitrogênio controlada adiciona complexidade e custo em comparação com o tratamento de peças em um forno a ar aberto. A decisão depende dos requisitos finais do componente. Para uma peça de baixo custo e não crítica, onde a carepa superficial é aceitável, o aquecimento a ar aberto pode ser suficiente. Para qualquer aplicação de precisão ou alto desempenho, é inegociável.

Aplicando Isso ao Seu Processo

A escolha da atmosfera correta envolve adequar o processo ao resultado desejado. A necessidade de nitrogênio é ditada pelos seus requisitos de qualidade e desempenho.

- Se seu foco principal é um acabamento superficial limpo e sem carepa: Uma atmosfera de nitrogênio de alta pureza é a maneira mais confiável de prevenir a oxidação.

- Se seu foco principal é manter propriedades mecânicas precisas: Prevenir a descarbonetação com um escudo de nitrogênio é fundamental para garantir dureza e resistência consistentes.

- Se seu foco principal são componentes de baixo custo e não críticos: O tratamento ao ar livre pode ser uma compensação aceitável se a limpeza subsequente e as pequenas variações de propriedade forem toleráveis.

Em última análise, o nitrogênio transforma o tratamento térmico de uma arte de gerenciar a degradação em uma ciência de controle preciso de materiais.

Tabela de Resumo:

| Função | Benefício | Resultado Principal |

|---|---|---|

| Cria um Escudo Inerte | Desloca o oxigênio no forno | Previne reações químicas indesejadas |

| Previne a Oxidação | Impede a formação de carepa/ferrugem | Mantém o acabamento superficial e as dimensões |

| Previne a Descarbonetação | Protege o teor de carbono no aço | Assegura dureza e resistência consistentes |

Alcance controle preciso de materiais e qualidade superior de peças com as soluções avançadas de fornos da KINTEK.

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente às suas necessidades exclusivas de tratamento térmico.

Entre em contato conosco hoje para discutir como nossa experiência e sistemas confiáveis de atmosfera de nitrogênio podem proteger seus componentes críticos e aprimorar seu processo.

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho