No tratamento térmico, a atmosfera do forno é tão crítica quanto a própria temperatura. Este ambiente gasoso controlado serve a três funções principais: alterar ativamente a química da superfície de uma peça para propriedades aprimoradas, proteger a peça contra reações nocivas com o ar em altas temperaturas e garantir uma transferência de calor uniforme e eficiente. Ignorar a atmosfera significa ignorar uma variável fundamental que dita a qualidade final, o desempenho e a integridade do componente.

A conclusão principal é que a atmosfera de um forno não é um elemento passivo de fundo; é uma ferramenta ativa e essencial. Ela pode ser projetada com precisão para proteger um material de mudanças ou para causar intencionalmente reações químicas específicas e desejáveis em sua superfície, controlando diretamente o resultado do processo de tratamento térmico.

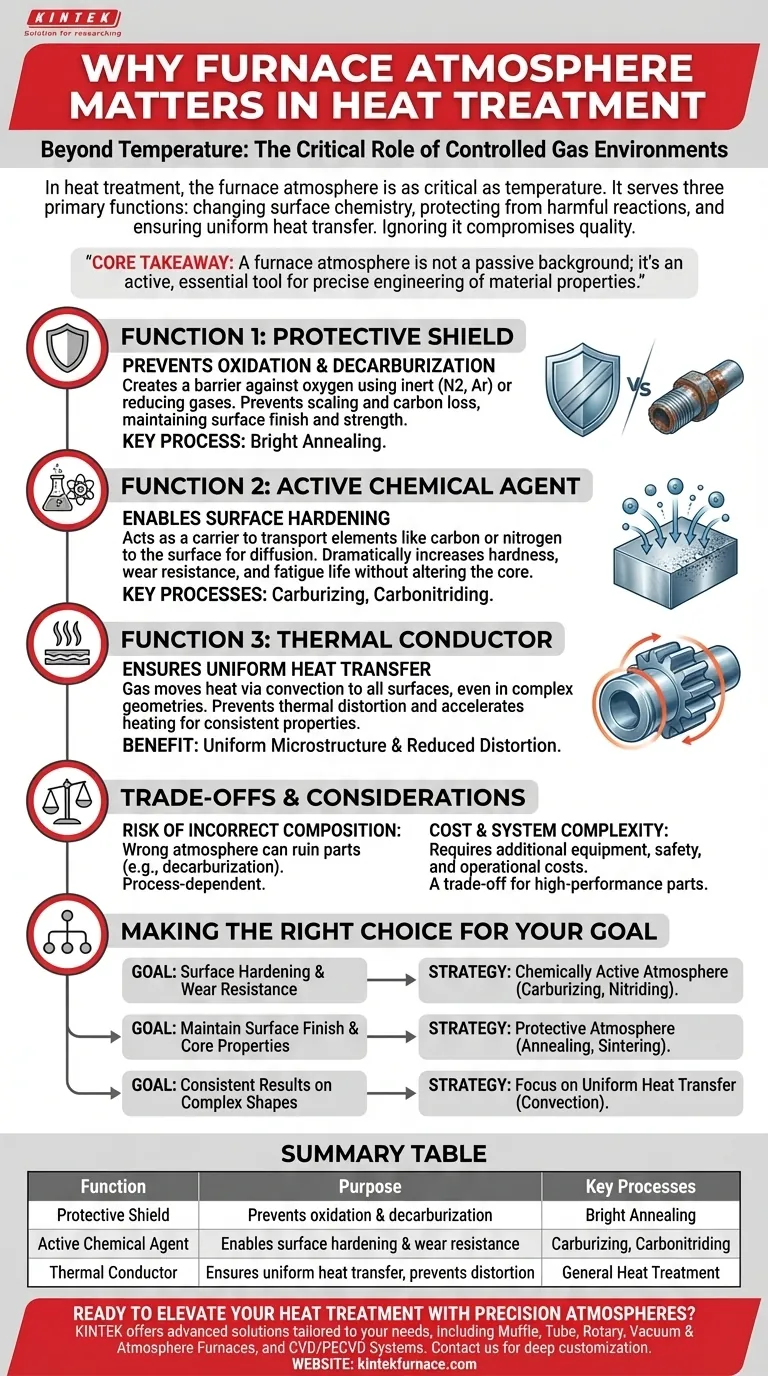

As Três Funções Principais de uma Atmosfera de Forno

Para entender sua importância, devemos ver a atmosfera como tendo três papéis distintos. Dependendo do processo, uma ou mais dessas funções serão primordiais.

Função 1: Como Escudo Protetor

Nas altas temperaturas exigidas para o tratamento térmico, a maioria dos metais torna-se altamente reativa com o oxigênio presente no ar ambiente.

Uma atmosfera protetora cria uma barreira, prevenindo essas reações indesejadas. Isso é frequentemente alcançado usando gases inertes como nitrogênio ou argônio, ou gases redutores que consomem ativamente o oxigênio.

O objetivo principal é prevenir a oxidação (formação de carepa) e a descarboxurização (perda de carbono da superfície do aço), ambas comprometendo a resistência, o acabamento superficial e o desempenho do material. Processos como o recozimento brilhante dependem inteiramente de uma atmosfera protetora para manter uma superfície limpa e inalterada.

Função 2: Como Agente Químico Ativo

Em muitos casos, o objetivo não é prevenir reações, mas sim causar uma reação química específica e controlada na superfície da peça. Aqui, a atmosfera atua como um transportador.

Ela transporta elementos específicos, como carbono ou nitrogênio, para a superfície do componente, onde eles se difundem no material. Este é o princípio fundamental por trás de processos de endurecimento de superfície como a cementação e a carbonitretação.

Ao alterar a química da superfície, esses processos aumentam drasticamente a dureza, a resistência ao desgaste e a vida à fadiga de um componente sem alterar o núcleo mais resistente e dúctil.

Função 3: Como Condutor Térmico

O gás dentro de um forno também desempenha um papel crucial na transferência de calor. Ele move o calor das paredes do forno e dos elementos de aquecimento para a peça de trabalho através da convecção.

Uma atmosfera devidamente circulada garante que todas as superfícies da peça, mesmo aquelas com geometrias complexas, sejam aquecidas a uma taxa uniforme.

Esta uniformidade é crítica para prevenir a distorção térmica e garantir que todo o componente atinja a microestrutura e as propriedades desejadas de forma consistente. Acelera o processo de aquecimento e promove uma temperatura uniforme em toda a carga.

Compreendendo as Compensações e Considerações

Embora essencial, criar e gerenciar uma atmosfera de forno introduz complexidades que devem ser gerenciadas cuidadosamente. A escolha da atmosfera é uma decisão crítica com consequências diretas.

O Risco de Composição Incorreta

Não existe uma atmosfera universal; a composição ideal é inteiramente dependente do processo. Uma atmosfera projetada para cementação arruinará uma peça que deveria ser recozida brilhantemente.

O controle impreciso é um risco significativo. Por exemplo, uma atmosfera que não seja suficientemente redutora pode levar à descarboxurização no aço, enfraquecendo a superfície em vez de endurecê-la.

Custo e Complexidade do Sistema

Aquecer uma peça ao ar livre é simples e barato. Gerar e manter uma mistura de gás específica — seja gás endotermais, nitrogênio, hidrogênio ou argônio — requer equipamento adicional, protocolos de segurança e custos operacionais.

A decisão de usar uma atmosfera controlada é, portanto, uma troca entre o custo de processo mais alto e as propriedades finais exigidas do componente. Para peças de alto desempenho em indústrias como aeroespacial e automotiva, é um requisito inegociável.

Fazendo a Escolha Certa para o Seu Objetivo

Seu objetivo de tratamento térmico dita diretamente sua estratégia atmosférica. Considere o objetivo principal do seu componente.

- Se seu foco principal for endurecimento de superfície e resistência ao desgaste: Você deve usar uma atmosfera quimicamente ativa (transportadora), como na cementação ou nitretação, para introduzir novos elementos na superfície.

- Se seu foco principal for manter o acabamento superficial e as propriedades do núcleo: Você precisa de uma atmosfera protetora (inerte ou redutora) para prevenir oxidação e descarboxurização durante processos como recozimento ou sinterização.

- Se seu foco principal for resultados consistentes em formas complexas: Preste muita atenção ao papel da atmosfera na transferência de calor uniforme, pois suas propriedades de convecção impactam diretamente a distorção e a microestrutura final.

Em última análise, dominar a atmosfera do forno transforma o tratamento térmico de um processo de aquecimento simples em uma disciplina de engenharia precisa.

Tabela Resumo:

| Função | Propósito | Processos Chave |

|---|---|---|

| Escudo Protetor | Previne oxidação e descarboxurização | Recozimento Brilhante |

| Agente Químico Ativo | Permite endurecimento de superfície e resistência ao desgaste | Cementação, Carbonitretação |

| Condutor Térmico | Garante transferência de calor uniforme e previne distorção | Tratamento Térmico Geral |

Pronto para elevar seu processo de tratamento térmico com atmosferas de forno de precisão? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos — incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD — é projetada para indústrias como aeroespacial e automotiva, onde qualidade e desempenho são críticos. Com fortes capacidades de personalização profunda, podemos atender precisamente aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como nossas soluções podem melhorar os resultados e a eficiência dos seus materiais!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo