Um fluxo contínuo de argônio é essencial tanto para a preservação do material quanto para a purificação química. A 2400 °C, o fluxo de argônio atua como um mecanismo de dupla finalidade: protege a estrutura do grafite contra a oxidação e, simultaneamente, impulsiona a remoção cinética de contaminantes vaporizados.

O sucesso do tratamento de alta temperatura depende da interrupção do equilíbrio químico. O fluxo de argônio impede que a atmosfera se sature com vapores de impurezas, garantindo a evaporação contínua e a purificação profunda.

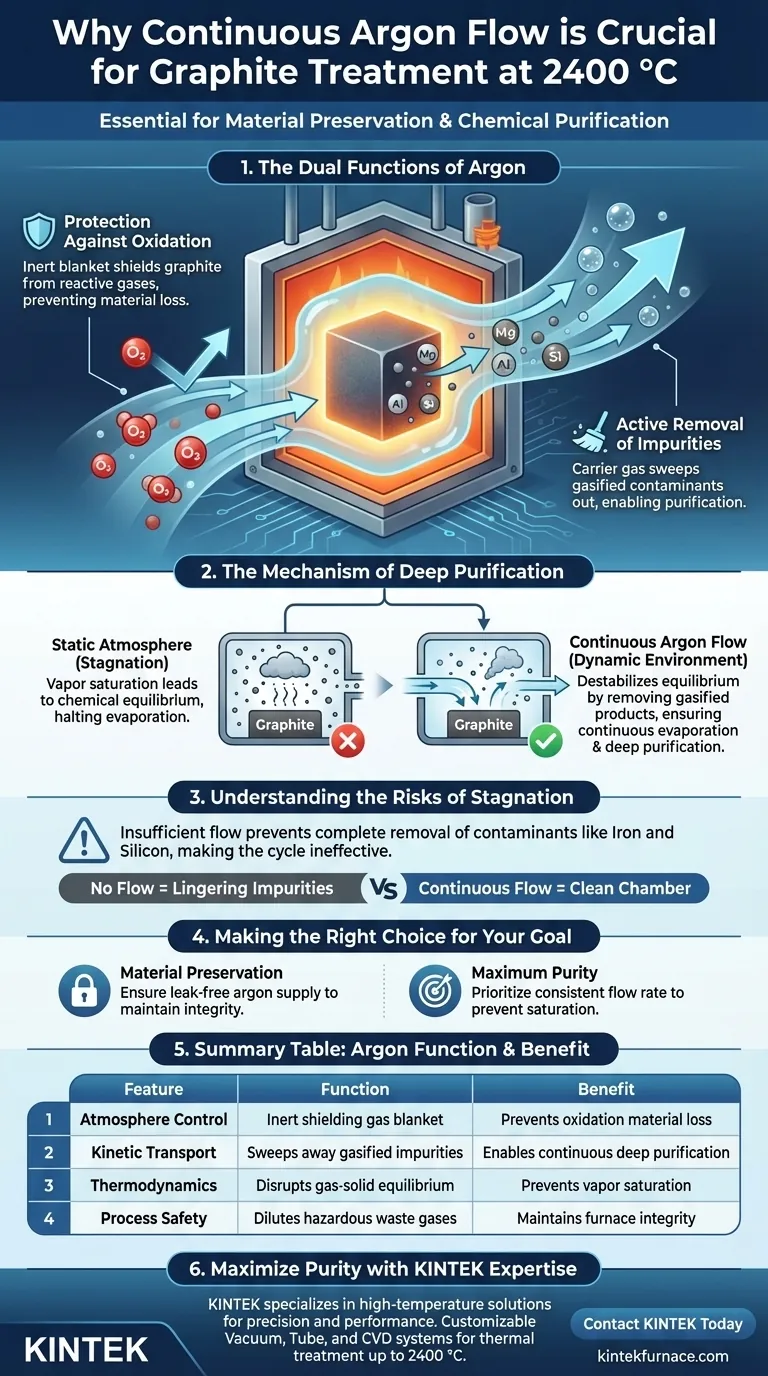

As Duplas Funções do Argônio

Proteção Contra Oxidação

Em temperaturas extremas como 2400 °C, o grafite é altamente suscetível à degradação se exposto a gases reativos.

O argônio serve como um "cobertor" inerte dentro da câmara do forno. Isso cria um ambiente protetor que impede rigorosamente a oxidação e a subsequente perda do próprio material de grafite.

Remoção Ativa de Impurezas

A segunda função crítica do fluxo de argônio é seu papel como gás carreador.

Durante o tratamento, impurezas metálicas embutidas no grafite — especificamente magnésio, alumínio, ferro e silício — são convertidas em produtos gasosos. O fluxo de argônio em movimento varre fisicamente esses contaminantes gasificados para fora da câmara do forno.

O Mecanismo de Purificação Profunda

Interrupção do Equilíbrio Termodinâmico

A purificação eficaz requer mais do que apenas calor elevado; requer um ambiente dinâmico.

Em uma atmosfera estática, o espaço ao redor do grafite eventualmente se saturaria com vapores de impurezas, estabelecendo um equilíbrio gás-sólido ou gás-líquido. Uma vez que esse equilíbrio é atingido, a evaporação para e a purificação cessam.

Impulsionando a Evaporação Contínua

O fluxo contínuo de argônio desestabiliza constantemente esse equilíbrio.

Ao remover os produtos gasificados assim que se formam, o fluxo de argônio garante que a pressão parcial das impurezas na atmosfera permaneça baixa. Isso força o sistema a continuar evaporando impurezas do grafite para restaurar o equilíbrio, permitindo a purificação profunda.

Compreendendo os Riscos da Estagnação

A Consequência do Fluxo Insuficiente

É um equívoco comum que a temperatura por si só impulsiona a purificação.

Sem um fluxo contínuo para carregar os gases residuais, as impurezas permanecerão na câmara do forno. Essa estagnação impede a remoção completa de contaminantes como ferro e silício, tornando o ciclo de alta temperatura ineficaz para atingir graus de alta pureza.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar seu processo de tratamento térmico, considere estas prioridades operacionais:

- Se o seu foco principal é a Preservação do Material: Garanta que o suprimento de argônio esteja completamente livre de vazamentos de oxigênio para manter a integridade da massa de grafite.

- Se o seu foco principal é a Pureza Máxima: Priorize uma taxa de fluxo consistente e ininterrupta para evitar a saturação de vapor e impulsionar a evaporação contínua de impurezas profundas.

O fluxo de argônio não é meramente um escudo passivo; é o mecanismo de transporte ativo que torna a purificação profunda fisicamente possível.

Tabela Resumo:

| Característica | Função do Argônio a 2400 °C | Benefício para o Grafite |

|---|---|---|

| Controle de Atmosfera | Fornece uma manta de gás de blindagem inerte | Previne a perda de material devido à oxidação |

| Transporte Cinético | Varre o magnésio, ferro e silício gasificados | Permite purificação profunda contínua |

| Termodinâmica | Interrompe o equilíbrio químico gás-sólido | Previne a saturação de vapor para maior pureza |

| Segurança do Processo | Dilui e remove gases residuais perigosos | Mantém a integridade e o desempenho do forno |

Maximize a Pureza do Seu Material com a Expertise da KINTEK

Não deixe que atmosferas de forno estagnadas comprometam sua produção de grafite de alta pureza. Na KINTEK, somos especializados em soluções de alta temperatura projetadas para precisão e desempenho. Apoiados por P&D e fabricação especializados, oferecemos sistemas personalizáveis de Vácuo, Tubo e CVD projetados para lidar com as rigorosas demandas do tratamento térmico de até 2400 °C.

Se você precisa de dinâmica de fluxo de gás otimizada ou de um forno de alta temperatura personalizado, nossa equipe está pronta para fornecer sistemas de laboratório especializados para suas necessidades exclusivas. Entre em contato com a KINTEK hoje mesmo para falar com um especialista e aprimorar a eficiência do processamento térmico do seu laboratório!

Guia Visual

Referências

- Anna Lähde, Jorma Jokiniemi. Effect of high temperature thermal treatment on the electrochemical performance of natural flake graphite. DOI: 10.1557/s43578-024-01282-z

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que os sistemas de controle de vácuo ou atmosfera são necessários para catalisadores de átomo único de Fe, Co e Ni? Garanta Precisão Atômica

- Por que as Esferas de Nitreto de Boro com ligantes devem passar por tratamento térmico ao ar? Desbloqueie a Máxima Condutividade Térmica

- Qual é a função de um forno de recozimento de atmosfera controlada tipo túnel? Restauração da Ductilidade em Tubos de Cobre

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Qual é a função de um forno de caixa de alta temperatura com ciclo automático em testes TCF? Guia de Simulação Especializada

- Que tipos de configurações estão disponíveis para fornos de retorta? Otimize Seu Processo Térmico com a Configuração Certa

- Que fatores devem ser considerados ao escolher um forno de atmosfera controlada? Garanta o Desempenho Ideal para Seus Materiais

- Como os fornos de retorta são utilizados em laboratórios? Essencial para Processos Térmicos de Atmosfera Controlada