Sistemas de controle de vácuo ou atmosfera específica são estritamente necessários para regular precisamente o ambiente de pirólise durante a síntese de catalisadores de átomo único de Ferro (Fe), Cobalto (Co) e Níquel (Ni). Esses sistemas utilizam gases como argônio, nitrogênio ou amônia para evitar que os átomos de metal reajam com o oxigênio ou migrem para formar nanopartículas em massa nas temperaturas elevadas necessárias para a síntese.

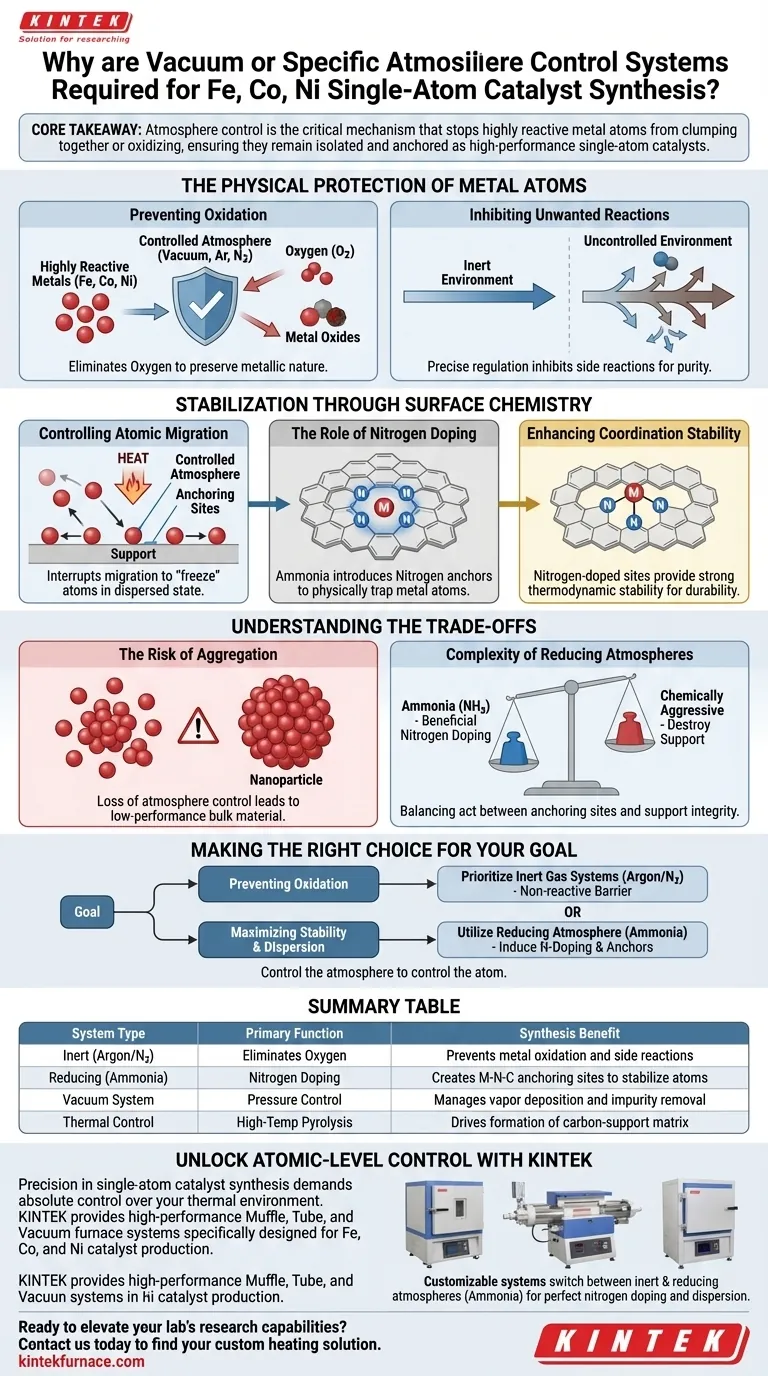

Ponto Principal: O controle da atmosfera é o mecanismo crítico que impede que átomos de metal altamente reativos se aglomerem ou oxidem, garantindo que permaneçam isolados e ancorados como catalisadores de átomo único de alto desempenho.

A Proteção Física dos Átomos de Metal

Prevenindo a Oxidação

Fe, Co e Ni são metais de transição altamente reativos. Nas altas temperaturas necessárias para a pirólise, esses metais reagirão instantaneamente com qualquer oxigênio disponível para formar óxidos metálicos. Os sistemas de controle de atmosfera eliminam o oxigênio da câmara para preservar a natureza metálica ou a coordenação específica dos átomos.

Inibindo Reações Indesejadas

Além da oxidação, ambientes não controlados podem levar a reações químicas colaterais imprevisíveis. Ao usar vácuo ou fluxos de gás inerte, você inibe essas reações indesejáveis que comprometem a pureza do catalisador. Essa regulação precisa garante que a energia térmica seja usada exclusivamente para as vias de síntese pretendidas.

Estabilização Através da Química de Superfície

Controlando a Migração Atômica

O calor fornece aos átomos de metal energia cinética, fazendo com que eles se movam pela superfície do suporte. Sem intervenção, esses átomos migram e se agregam naturalmente em aglomerados ou nanopartículas maiores para diminuir sua energia superficial. Atmosferas controladas são essenciais para interromper essa migração e "congelar" os átomos em um estado disperso.

O Papel da Dopagem com Nitrogênio

Uma atmosfera redutora específica, como a amônia, desempenha um papel duplo ao facilitar a dopagem com nitrogênio. Os átomos de nitrogênio introduzidos no suporte de carbono atuam como "âncoras" para os átomos de metal. Isso cria sítios de coordenação estáveis que prendem fisicamente os átomos de Fe, Co ou Ni, impedindo-os de se mover.

Aumentando a Estabilidade da Coordenação

A estabilidade de um catalisador de átomo único depende de quão bem o átomo de metal está ligado ao seu suporte. Os sítios dopados com nitrogênio criados sob essas atmosferas controladas fornecem a mais forte estabilidade termodinâmica para átomos únicos. Isso garante que o catalisador permaneça durável e ativo mesmo durante condições operacionais severas.

Compreendendo as Compensações

O Risco de Agregação

O risco mais significativo nesses sistemas é a formação de nanopartículas. Se o controle da atmosfera falhar ou a composição do gás estiver incorreta, o efeito de "ancoragem" é perdido. Os átomos de metal se agregarão imediatamente, convertendo o catalisador de átomo único de alta eficiência em um material em massa padrão de menor desempenho.

Complexidade das Atmosferas Redutoras

Embora a amônia promova a dopagem benéfica com nitrogênio, ela é quimicamente agressiva. O uso de uma atmosfera redutora requer calibração precisa para garantir que ela modifique o suporte sem destruir a estrutura subjacente. É um ato de equilíbrio entre a criação de sítios de ancoragem e a manutenção da integridade da matriz de carbono.

Fazendo a Escolha Certa para o Seu Objetivo

- Se o seu foco principal é prevenir a oxidação: Priorize sistemas de gás inerte (Argônio ou Nitrogênio) para criar uma barreira estritamente não reativa contra o oxigênio.

- Se o seu foco principal é maximizar a estabilidade e a dispersão: Utilize uma atmosfera redutora (Amônia) para induzir a dopagem com nitrogênio e criar sítios de ancoragem robustos para os átomos de metal.

Controle a atmosfera para controlar o átomo.

Tabela Resumo:

| Tipo de Sistema | Função Principal | Benefício de Síntese |

|---|---|---|

| Inerte (Argônio/N2) | Elimina Oxigênio | Previne oxidação de metal e reações colaterais |

| Redutor (Amônia) | Dopagem com Nitrogênio | Cria sítios de ancoragem M-N-C para estabilizar átomos |

| Sistema de Vácuo | Controle de Pressão | Gerencia deposição de vapor e remoção de impurezas |

| Controle Térmico | Pirólise de Alta Temperatura | Impulsiona a formação da matriz de suporte de carbono |

Desbloqueie o Controle em Nível Atômico com a KINTEK

A precisão na síntese de catalisadores de átomo único exige controle absoluto sobre seu ambiente térmico. A KINTEK fornece sistemas de fornos Muffle, Tubulares e a Vácuo de alto desempenho, projetados especificamente para as rigorosas demandas da produção de catalisadores de Fe, Co e Ni.

Apoiados por P&D especializado e fabricação de classe mundial, nossos sistemas personalizáveis permitem alternar perfeitamente entre atmosferas inertes e redutoras (como Amônia) para garantir a dopagem perfeita com nitrogênio e prevenir a agregação de nanopartículas.

Pronto para elevar as capacidades de pesquisa do seu laboratório? Entre em contato conosco hoje mesmo para encontrar sua solução de aquecimento personalizada e experimente a vantagem KINTEK em ciência de materiais.

Guia Visual

Referências

- Yuquan Yang, Jinlong Zheng. Preparation of Fe, Co, Ni-based single atom catalysts and the progress of their application in electrocatalysis. DOI: 10.20517/microstructures.2024.65

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Como um forno industrial de alta temperatura simula o ambiente de redução de um alto-forno? Alcançar 30% de Redução

- Quais são as vantagens dos fornos de atmosfera controlada em relação aos tipos mais antigos? Aumente a Eficiência, Qualidade e Segurança

- Quais são os princípios de funcionamento e os ambientes de gás dos fornos de caixa e fornos de atmosfera? Escolha o forno certo para o seu laboratório

- Qual é o propósito de usar um forno de recozimento de alta precisão para GRCop-42? Otimize sua manufatura aditiva

- Que características de segurança são tipicamente incluídas nos fornos de atmosfera controlada? Garanta uma Operação Segura com Proteção Avançada

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- Qual é a função de um forno de atmosfera controlada para sinterização de Zn-SiC? Garante a Ligação Superior de Metais Inertes

- Por que uma atmosfera de argônio é necessária para nanoestruturas de CeO2? Desbloqueie a Carbonização de Alto Desempenho