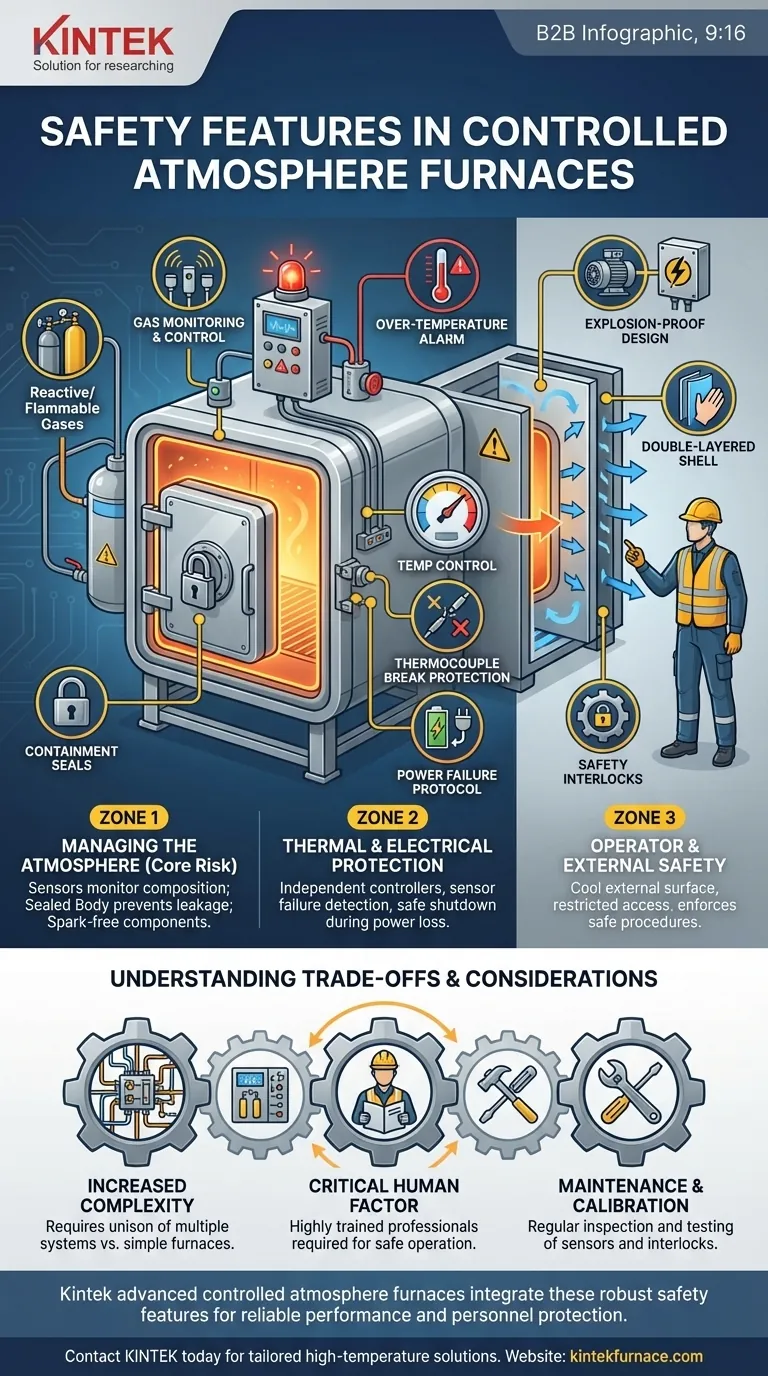

As principais características de segurança de um forno de atmosfera controlada são projetadas para gerenciar os três riscos principais: a atmosfera de gás reativo, as altas temperaturas e a pressão do sistema. Isso inclui sistemas sofisticados de monitoramento de gás, múltiplas camadas de proteção térmica como alarmes de superaquecimento e construção de parede dupla, e vedações de contenção robustas para evitar vazamento da atmosfera.

Um forno de atmosfera controlada introduz riscos que não estão presentes em fornos padrão, nomeadamente gases inflamáveis, explosivos ou reativos. Consequentemente, sua segurança não é uma característica única, mas um sistema de múltiplas camadas projetado para conter a atmosfera, controlar a temperatura e prevenir fontes de ignição.

O Risco Fundamental: Gerenciando a Atmosfera

A característica definidora desses fornos é a introdução de uma atmosfera artificial. Essa atmosfera, embora essencial para processos como cementação ou têmpera brilhante, é também a principal fonte de risco operacional.

Monitoramento e Controle de Gás

O sistema deve monitorar constantemente a composição e a pressão da atmosfera interna. Sensores são instalados para detectar vazamentos de gases inflamáveis ou tóxicos na área de trabalho circundante, acionando alarmes e possíveis desligamentos.

Contenção da Atmosfera

Para ser eficaz e seguro, a atmosfera do forno deve ser isolada. Isso é alcançado através de portas hermeticamente seladas e um corpo de forno totalmente soldado, que impedem o vazamento da atmosfera controlada e a entrada de ar externo. Uma mistura descontrolada pode criar um ambiente explosivo.

Design à Prova de Explosão

Quando gases inflamáveis como hidrogênio ou metano são usados, qualquer componente que possa criar uma faísca é um perigo significativo. Esses fornos frequentemente incorporam dispositivos à prova de explosão, como ventiladores de circulação, motores e invólucros elétricos especialmente projetados, para eliminar potenciais fontes de ignição.

Proteção Contra Riscos Térmicos e Elétricos

Além dos riscos únicos da atmosfera de gás, esses fornos devem gerenciar os perigos universais associados a equipamentos industriais de alta temperatura.

Proteção Contra Sobretemperatura e Subtemperatura

Os fornos são equipados com controladores de segurança independentes que monitoram a temperatura. Se o controlador primário falhar e a temperatura exceder um limite definido (sobretemperatura), este sistema de segurança cortará a energia dos elementos de aquecimento. A proteção contra subtemperatura garante que o processo não esteja funcionando em um estado inseguro ou ineficaz.

Proteção Contra Ruptura de Termopar

Um termopar é o sensor de temperatura primário. Se este sensor quebrar ou for desconectado, o sistema de controle pode erroneamente acreditar que o forno está frio e aplicar potência total indefinidamente. A proteção contra ruptura de termopar detecta essa falha e desliga o sistema com segurança.

Protocolos de Falha de Energia

Uma perda súbita de energia pode ser perigosa, pois pode parar os ventiladores de circulação ou os sistemas de controle enquanto o forno permanece quente. Os sistemas de segurança garantem que o forno entre em um estado seguro e previsível durante uma falha de energia, muitas vezes envolvendo o fechamento automático das válvulas de gás.

Proteção do Operador e Externa

Para proteger o pessoal, esses fornos usam uma estrutura de camada dupla ou carcaça dupla. Esse design permite o fluxo de ar entre as paredes interna e externa, mantendo a temperatura da superfície externa baixa e segura ao toque, mesmo quando o interior está em temperaturas extremas.

Compreendendo as Trocas

Embora ofereçam controle de processo avançado, os fornos de atmosfera introduzem complexidades e custos não encontrados em equipamentos mais simples.

Aumento da Complexidade vs. Fornos Padrão

Um forno de caixa de atmosfera de ar padrão requer apenas proteção básica contra alta temperatura. Um forno de atmosfera controlada é um sistema muito mais complexo, envolvendo painéis de gás, controladores de fluxo, intertravamentos de segurança e dispositivos de monitoramento que todos devem funcionar em uníssono.

O Fator Humano Crítico

O hardware por si só é insuficiente. O uso de gases inflamáveis e potencialmente explosivos exige operadores altamente treinados e profissionais. Ao contrário dos fornos básicos, esses sistemas não podem ser operados sem uma compreensão profunda dos procedimentos e riscos envolvidos. Isso representa um investimento significativo em treinamento e expertise.

Demandas de Manutenção e Calibração

Os sensores e intertravamentos de segurança que garantem a operação segura exigem inspeção, teste e calibração regulares. Um detector de gás que não está devidamente calibrado proporciona uma falsa sensação de segurança. Essa manutenção contínua é uma parte crítica do protocolo geral de segurança.

Fazendo a Escolha Certa para Sua Operação

As características de segurança necessárias dependem do seu processo e prioridades específicos. Uma compreensão clara de seus objetivos guiará sua seleção.

- Se seu foco principal é a qualidade e consistência do processo: Priorize fornos com excepcional contenção de atmosfera (portas seladas, carcaças soldadas) e sistemas precisos de controle de gás e temperatura.

- Se seu foco principal é a segurança do pessoal: Insista em componentes certificados à prova de explosão, sistemas redundantes de monitoramento de gás e programas abrangentes de treinamento de operadores.

- Se seu foco principal é a confiabilidade operacional: Procure recursos robustos como proteção contra ruptura de termopar, protocolos claros de falha de energia e componentes duráveis de baixa manutenção.

Em última análise, a segurança em um forno de atmosfera controlada é alcançada ao vê-lo como um sistema completo onde hardware, procedimentos e habilidade do operador são todos componentes essenciais.

Tabela Resumo:

| Categoria de Recurso de Segurança | Componentes Chave | Propósito |

|---|---|---|

| Monitoramento e Controle de Gás | Sensores de gás, alarmes, controladores de fluxo | Detectar vazamentos, prevenir misturas explosivas, garantir a integridade da atmosfera |

| Proteção Térmica e Elétrica | Controladores de sobretemperatura, proteção contra ruptura de termopar, protocolos de falha de energia | Prevenir superaquecimento, falhas de sensores e desligamentos inseguros |

| Contenção e Proteção contra Explosão | Portas seladas, corpos soldados, ventiladores à prova de explosão | Isolar a atmosfera, eliminar fontes de ignição, proteger o pessoal |

| Segurança do Operador e Externa | Estruturas de parede dupla, intertravamentos de segurança | Manter baixas temperaturas externas, impor procedimentos de operação seguros |

Garanta a segurança e eficiência do seu laboratório com os fornos avançados de atmosfera controlada da KINTEK. Aproveitando P&D excepcional e fabricação própria, fornecemos a diversos laboratórios soluções de alta temperatura sob medida, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda atende precisamente às suas necessidades experimentais exclusivas, integrando recursos de segurança robustos para um desempenho confiável. Entre em contato conosco hoje para discutir como nossos fornos podem aprimorar suas operações e proteger sua equipe!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material