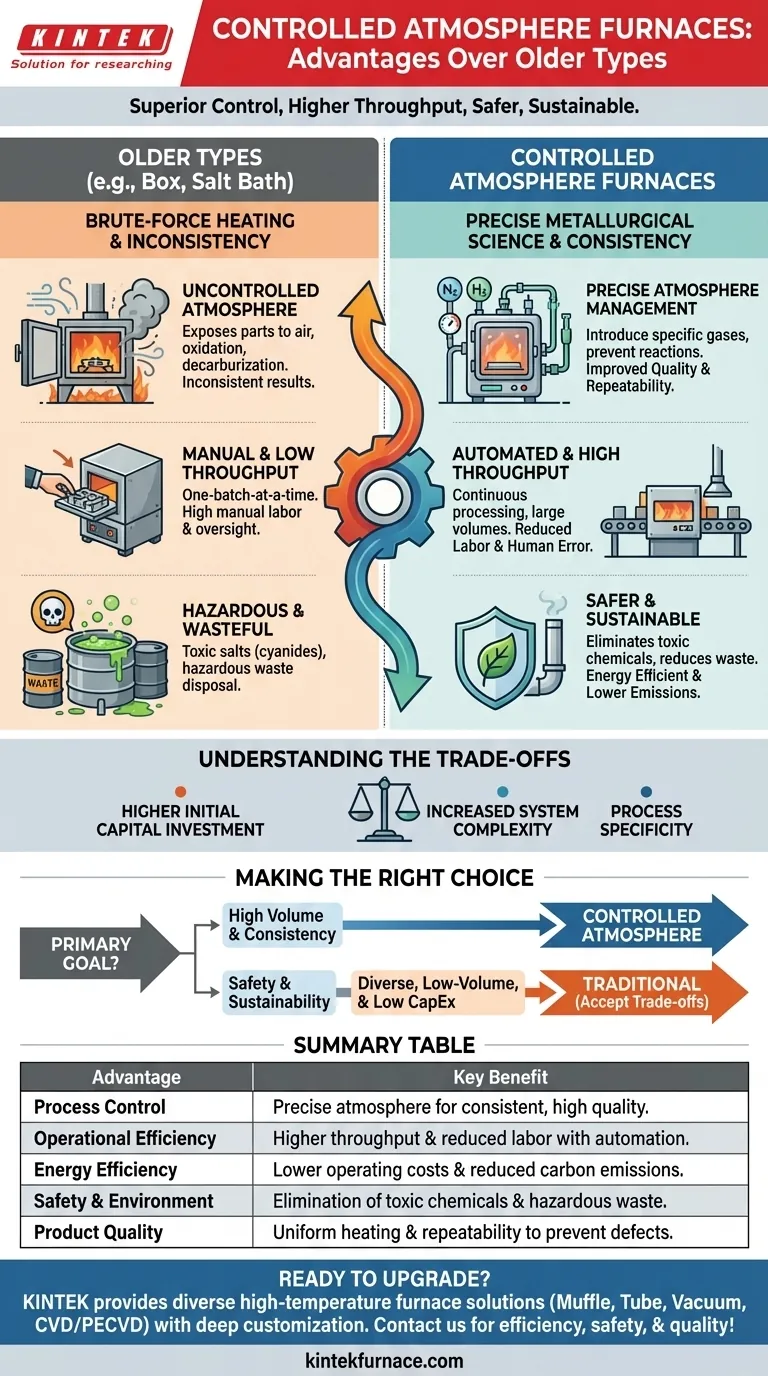

Em resumo, as vantagens são significativas. Os fornos de atmosfera controlada oferecem controle de processo superior, maior produtividade e menores requisitos de mão de obra em comparação com métodos mais antigos, como fornos de câmara ou de banho de sal. Ao gerenciar com precisão o ambiente gasoso interno, eles fornecem resultados mais consistentes, melhoram a eficiência energética e criam um processo de fabricação mais seguro e sustentável.

A mudança fundamental é de um aquecimento de força bruta para uma ciência metalúrgica precisa e repetível. A mudança para um forno de atmosfera controlada não é apenas uma atualização de equipamento; é um investimento na consistência do processo, segurança operacional e responsabilidade ambiental.

Alcançando Controle e Qualidade de Processo Superiores

Fornos mais antigos frequentemente expõem as peças ao ar não controlado ou subprodutos da combustão, levando a resultados inconsistentes. Os fornos de atmosfera controlada resolvem isso criando um ambiente construído especificamente ao redor da peça de trabalho.

Gerenciamento Preciso da Atmosfera

Um forno de atmosfera controlada permite introduzir gases específicos para alcançar um resultado metalúrgico desejado. Isso evita reações químicas indesejadas, como oxidação (formação de carepa) e descarburação, que podem arruinar as propriedades da superfície de uma peça.

Qualidade Aprimorada do Produto

Ao eliminar as variáveis de uma atmosfera não controlada, você alcança uma repetibilidade muito maior. Isso leva a uma melhor qualidade do produto, pois cada peça em cada lote recebe exatamente o mesmo tratamento térmico otimizado.

Aquecimento Uniforme

Os designs de fornos modernos, sejam de batelada ou contínuos, são projetados para aquecimento uniforme. Isso garante que peças grandes ou complexas sejam aquecidas de maneira uniforme, evitando distorções e garantindo propriedades consistentes em todo o material.

Aumentando a Eficiência Operacional e Financeira

Além da qualidade, a mudança para um forno de atmosfera controlada tem um impacto direto no seu resultado final e na produtividade da sua instalação.

Aumento da Produtividade

Muitos fornos modernos são projetados para processamento contínuo ou semicontínuo. Essa capacidade de lidar com grandes volumes de material em um fluxo automatizado é uma melhoria dramática em relação à natureza de lote único dos fornos de câmara mais antigos.

Requisitos Reduzidos de Mão de Obra

Processos que antes exigiam supervisão manual constante, carga e descarga, agora podem ser amplamente automatizados. Isso libera mão de obra qualificada para tarefas mais valiosas e reduz a chance de erro humano, tornando as operações menos exigentes em termos de mão de obra.

Maior Eficiência Energética

Esses sistemas são construídos com isolamento superior, elementos de aquecimento avançados e tempos de ciclo otimizados. Esse foco na eficiência energética não apenas reduz os custos operacionais, mas também as emissões de carbono da instalação.

Aprimorando a Segurança e a Responsabilidade Ambiental

Talvez a vantagem mais crítica seja o afastamento das práticas perigosas associadas aos métodos legados de tratamento térmico.

Eliminação de Produtos Químicos Tóxicos

Os fornos de atmosfera controlada eliminam a necessidade de sais tóxicos, como os cianetos usados em fornos de banho de sal mais antigos. Isso remove imediatamente um risco significativo para a saúde e segurança do seu chão de fábrica.

Redução de Resíduos Perigosos

A mudança significa que você não precisa mais lidar com o descarte de sais residuais, gabaritos contaminados ou outros subprodutos de resíduos perigosos. Isso reduz tanto a responsabilidade ambiental quanto os custos de descarte.

Criação de um Processo Sustentável

Ao usar menos energia, eliminar insumos tóxicos e reduzir o desperdício, os fornos de atmosfera controlada tornam o tratamento térmico uma parte muito mais sustentável do ciclo de vida da fabricação.

Compreendendo as Desvantagens

Embora os benefícios sejam claros, uma avaliação equilibrada exige o reconhecimento das considerações ao adotar esta tecnologia.

Maior Investimento de Capital Inicial

Um sistema avançado de atmosfera controlada representa um custo inicial significativamente maior em comparação com um forno de câmara ou de banho de sal simples. Esse investimento deve ser ponderado em relação aos ganhos de longo prazo em eficiência, qualidade e segurança.

Complexidade Aumentada do Sistema

Esses fornos são máquinas mais sofisticadas. Eles dependem de controles precisos de fluxo de gás, intertravamentos de segurança e monitoramento avançado, o que pode exigir conhecimento mais especializado para operação e manutenção.

Especificidade do Processo

Embora altamente personalizável, um forno otimizado para um processo específico (como cementação) pode não ser tão flexível quanto um forno de câmara de uso geral para trabalhos pontuais. O equipamento é frequentemente adaptado a uma necessidade de produção específica.

Fazendo a Escolha Certa para Sua Operação

Sua decisão deve ser guiada por seus principais objetivos operacionais e estratégia de longo prazo.

- Se o seu foco principal é a produção de alto volume e consistência: Um forno de atmosfera controlada é a escolha clara por sua produtividade superior e repetibilidade do processo.

- Se o seu foco principal é a segurança e a conformidade ambiental: A eliminação de materiais tóxicos e a redução de emissões tornam os fornos modernos essenciais para a fabricação sustentável.

- Se o seu foco principal é processar trabalhos diversos de baixo volume com mínimo desembolso de capital: Um forno de câmara tradicional ainda pode ter seu lugar, mas você deve aceitar as desvantagens no controle de qualidade e na mão de obra manual.

A adoção de um forno de atmosfera controlada capacita sua operação a passar da aproximação à precisão no processamento térmico.

Tabela Resumo:

| Vantagem | Benefício Chave |

|---|---|

| Controle do Processo | Gerenciamento preciso da atmosfera para resultados consistentes e de alta qualidade |

| Eficiência Operacional | Maior produtividade e redução da mão de obra com automação |

| Eficiência Energética | Custos operacionais mais baixos e emissões de carbono reduzidas |

| Segurança e Meio Ambiente | Eliminação de produtos químicos tóxicos e resíduos perigosos |

| Qualidade do Produto | Aquecimento uniforme e repetibilidade para prevenir defeitos |

Pronto para atualizar seu processamento térmico com fornos avançados de atmosfera controlada? A KINTEK aproveita sua excepcional P&D e fabricação interna para fornecer a diversos laboratórios soluções de fornos de alta temperatura, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente aos seus requisitos experimentais exclusivos para melhorar a eficiência, segurança e qualidade. Entre em contato conosco hoje para discutir como podemos adaptar uma solução para suas necessidades!

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Que indústrias utilizam normalmente o tratamento térmico em atmosfera inerte?Principais aplicações e benefícios

- Por que o controle de umidade é crítico no tratamento térmico em atmosfera inerte? Prevenir Oxidação e Garantir a Integridade do Material

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior