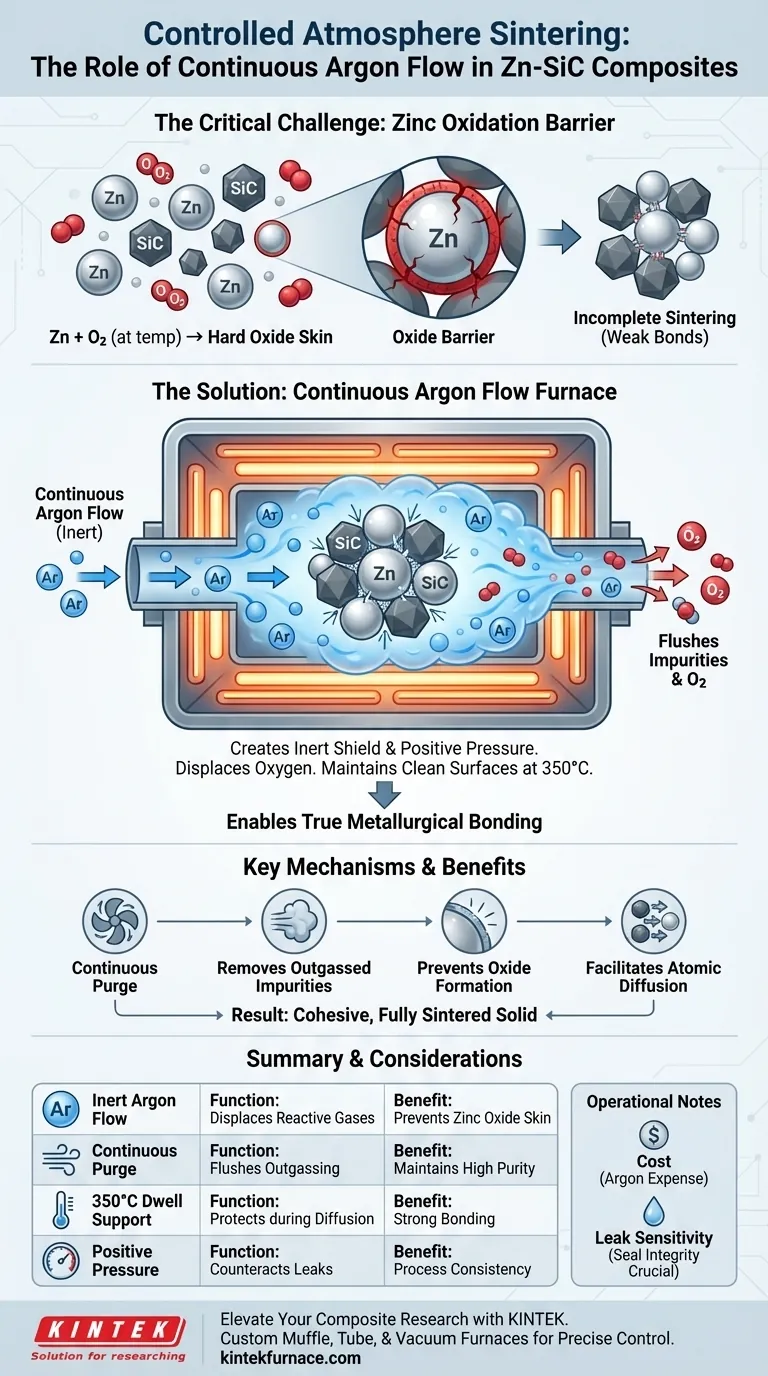

A função principal de um forno de atmosfera controlada com fluxo contínuo de argônio é estabelecer um ambiente estritamente inerte que protege os materiais da contaminação atmosférica. No contexto específico da sinterização de compósitos de Zn-SiC, essa configuração evita a oxidação do pó de zinco à medida que as temperaturas sobem para 350°C. Ao deslocar efetivamente o oxigênio, o forno garante que o zinco permaneça quimicamente puro, o que é um pré-requisito para uma sinterização bem-sucedida.

Ao manter um fluxo contínuo de gás inerte, o sistema elimina a formação de camadas de óxido nas superfícies das partículas. A remoção dessa "barreira de óxido" é o fator definidor que permite a ligação metalúrgica verdadeira e a integridade estrutural em compósitos à base de zinco.

O Desafio Crítico: Oxidação do Zinco

Sensibilidade do Zinco ao Oxigênio

O pó de zinco é altamente reativo quando exposto ao oxigênio, especialmente à medida que as temperaturas aumentam. Mesmo antes de atingir a meta de sinterização de 350°C, as partículas de zinco desprotegidas começarão a reagir com o ar circundante.

A Barreira para a Sinterização

Quando o zinco reage com o oxigênio, ele forma uma "casca" de óxido dura ao redor de cada partícula de pó individual. Essa camada atua como uma barreira física e química.

Se essa camada de óxido for permitida a formar-se, as partículas de zinco não conseguirão tocar ou fundir-se umas com as outras ou com o reforço de carboneto de silício (SiC). O resultado é uma sinterização incompleta, levando a um compósito com baixa resistência mecânica e baixa densidade.

Como o Fluxo Contínuo de Argônio Resolve o Problema

Criação de um Escudo Inerte

O argônio é um gás nobre, o que significa que é quimicamente inerte e não reagirá com o zinco ou o SiC. Ao preencher a câmara do forno com argônio, você cria um meio neutro que suporta a transferência de calor sem alteração química.

A Importância do Fluxo "Contínuo"

Um preenchimento estático de argônio geralmente é insuficiente porque pequenas fugas ou desgaseificação do próprio material podem reintroduzir contaminantes. Um fluxo contínuo purga ativamente a câmara.

Essa pressão dinâmica garante que qualquer oxigênio residual ou impurezas voláteis liberadas durante o aquecimento sejam imediatamente eliminadas do sistema.

Facilitação de Ligações Metalúrgicas

O objetivo final da sinterização é criar fortes ligações metalúrgicas entre as partículas.

Como a atmosfera de argônio impede a oxidação, as superfícies metálicas permanecem limpas e ativas. Isso permite a difusão atômica através das fronteiras das partículas a 350°C, resultando em um sólido coeso e totalmente sinterizado, em vez de um agregado frouxamente empacotado.

Restrições Operacionais e Compromissos

Custo e Complexidade do Processo

Embora essencial para a qualidade, o uso de fluxo contínuo de argônio aumenta o custo operacional da sinterização. O consumo de argônio de alta pureza representa uma despesa recorrente em comparação com a sinterização ao ar (que não é uma opção para Zn).

Sensibilidade a Fugas

O sistema depende inteiramente da integridade das vedações do forno. Mesmo uma pequena falha na linha de gás ou na vedação da câmara pode comprometer a atmosfera inerte.

Se a taxa de fluxo não for suficiente para manter a pressão positiva contra uma fuga, ocorrerá a entrada de oxigênio, causando degradação imediata do pó de zinco.

Garantindo o Sucesso na Sinterização de Zn-SiC

Para maximizar a qualidade de seus materiais compósitos, considere o seguinte em relação ao controle de sua atmosfera:

- Se seu foco principal é a resistência mecânica: Priorize argônio de alta pureza e verifique a integridade das vedações para garantir zero oxidação, pois este é o principal modo de falha para a resistência da ligação.

- Se seu foco principal é a consistência do processo: Implemente o monitoramento de fluxo para garantir que a purga de argônio permaneça constante durante todo o perfil de aquecimento, mantendo-se especificamente estável no tempo de permanência de 350°C.

A sinterização eficaz de compósitos de zinco é impossível sem a exclusão total de oxigênio; o fluxo de argônio não é apenas um auxílio, mas o facilitador fundamental do processo.

Tabela Resumo:

| Característica | Função na Sinterização de Zn-SiC | Benefício |

|---|---|---|

| Fluxo Contínuo de Argônio | Desloca oxigênio e gases reativos | Previne a formação de 'casca' de óxido de zinco |

| Purga Contínua | Elimina impurezas desgaseificadas | Mantém ambiente de alta pureza durante todo o ciclo |

| Suporte de Permanência a 350°C | Protege superfícies durante a difusão atômica | Facilita fortes ligações metalúrgicas |

| Pressão Positiva | Contrapõe potenciais fugas na câmara | Garante consistência do processo e densidade do material |

Eleve a Pesquisa de Seus Materiais Compósitos com a KINTEK

Não deixe a oxidação comprometer sua integridade estrutural. A KINTEK fornece sistemas líderes na indústria de fornos Muffle, Tubulares e a Vácuo especificamente projetados para controle preciso de atmosfera. Apoiados por P&D e fabricação especializada, nossos sistemas são totalmente personalizáveis para atender aos requisitos exclusivos de seus processos de sinterização de Zn-SiC ou materiais avançados.

Pronto para alcançar resultados de zero oxidação?

Entre em contato com nossos especialistas hoje mesmo para encontrar a solução de alta temperatura perfeita para seu laboratório.

Guia Visual

Referências

- Fabrication and analysis of Zn-SiC metal matrix composites via advanced metallurgical processes. DOI: 10.33545/26174693.2025.v9.i7se.4834

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Por que a proteção com atmosfera de argônio é crítica durante a selenização de CoO/CoSe? Chave para Heteroestruturas de Alta Pureza

- Qual é o propósito de usar um forno de atmosfera de alta temperatura para a limpeza secundária de fibras de carbono recicladas?

- Quais são as vantagens do têmpera a gás em relação aos métodos tradicionais? Obtenha um Tratamento Térmico Superior para Seus Materiais

- Qual é a função de um forno de recozimento de atmosfera controlada tipo túnel? Restauração da Ductilidade em Tubos de Cobre

- Por que algumas indústrias ainda exigem projetos de fornos baseados em retorta? Garanta Controle Atmosférico Absoluto para Processos Sensíveis

- Quais são os dois principais tipos de fornos de atmosfera e suas características? Escolha o Forno Certo para o seu Laboratório

- Quais são os mecanismos de aquecimento utilizados em fornos de retorta? Escolha o Aquecimento Certo para o Seu Laboratório ou Indústria

- Como os fornos de alta temperatura facilitam a funcionalização de materiais? Otimize a Síntese de Catalisadores de Biodiesel