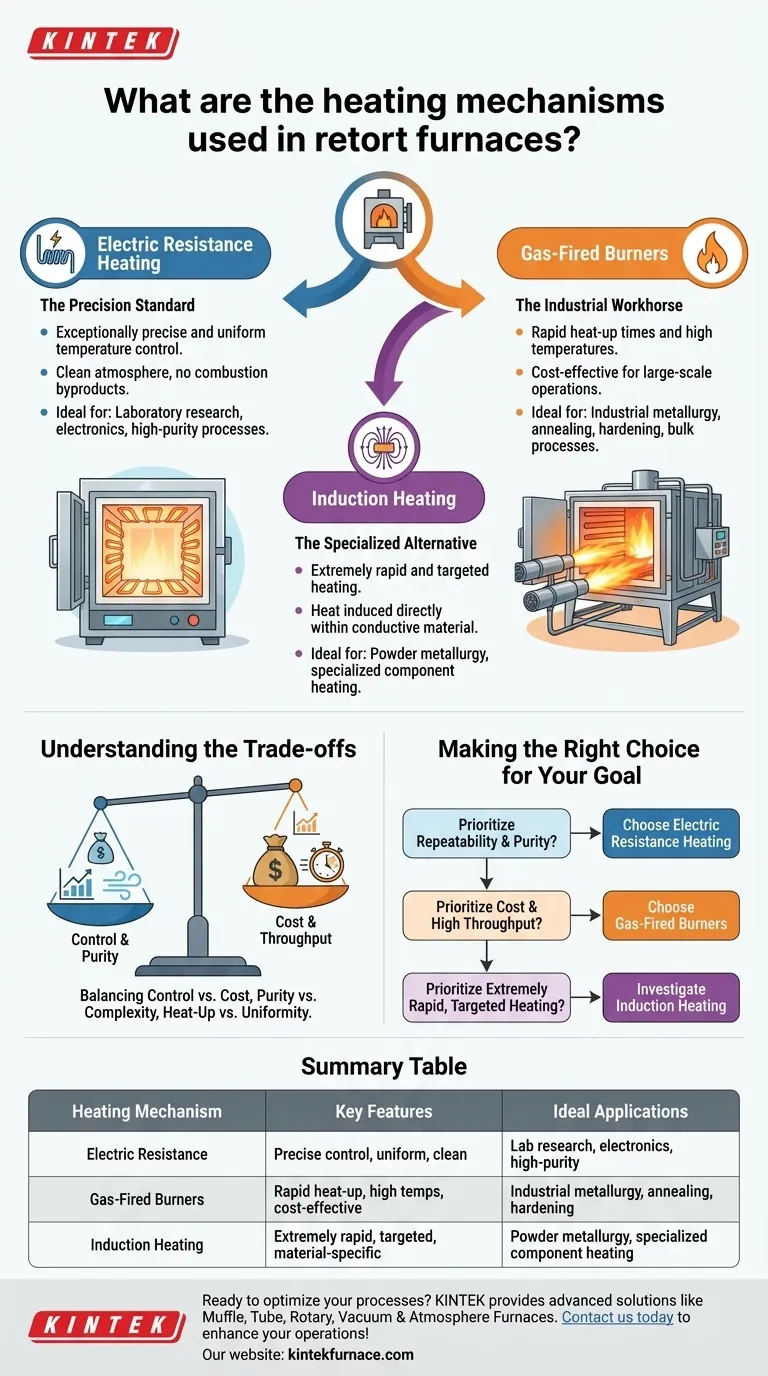

Essencialmente, um forno de retorta é aquecido de uma de duas maneiras principais: através de resistência elétrica ou com queimadores a gás. O aquecimento elétrico passa uma corrente através de elementos especializados para gerar calor preciso e uniforme, tornando-o ideal para ambientes controlados. O aquecimento a gás, em contraste, usa a combustão de combustível para atingir altas temperaturas rapidamente, uma escolha comum para aplicações industriais em larga escala.

A escolha entre os mecanismos de aquecimento não é sobre qual é "melhor", mas qual se alinha melhor com seus objetivos específicos. O aquecimento elétrico oferece precisão incomparável e um ambiente limpo, enquanto o aquecimento a gás fornece potência bruta e eficiência operacional para processos em larga escala.

Uma Análise Mais Detalhada dos Mecanismos de Aquecimento

Para selecionar o forno certo, você deve primeiro entender os princípios fundamentais, vantagens e casos de uso ideais para cada método de aquecimento.

Aquecimento por Resistência Elétrica: O Padrão de Precisão

O aquecimento por resistência elétrica é o método mais comum para aplicações laboratoriais e de alta pureza. Ele opera passando uma corrente elétrica através de elementos de aquecimento, que resistem ao fluxo de eletricidade e convertem essa energia elétrica em calor.

Este método proporciona controle de temperatura excepcionalmente preciso e uniforme. Como não há combustão, a atmosfera do forno permanece limpa, o que é fundamental para processos sensíveis como sinterização de cerâmica, fabricação de eletrônicos e pesquisa de materiais avançados.

Queimadores a Gás: O Cavalo de Batalha Industrial

Os sistemas a gás geram calor através da combustão controlada de uma fonte de combustível, como gás natural ou propano. Esses queimadores podem injetar enormes quantidades de energia térmica na câmara do forno, permitindo tempos de aquecimento rápidos e temperaturas muito altas.

Essa potência e eficiência tornam o aquecimento a gás o padrão para a metalurgia industrial de alto volume. Processos como recozimento, têmpera e desenvolvimento de carvão em massa se beneficiam da velocidade e do menor custo operacional associados aos queimadores a gás.

Aquecimento por Indução: A Alternativa Especializada

Uma terceira opção, menos comum, mas poderosa, é o aquecimento por indução. Este método utiliza um campo eletromagnético de alta frequência para induzir correntes elétricas diretamente dentro de um material condutor colocado dentro da retorta.

O próprio material se torna a fonte de calor, permitindo um aquecimento extremamente rápido e direcionado. Esta é uma técnica especializada frequentemente usada para aplicações exclusivas em metalurgia do pó ou quando uma parte específica de um componente maior precisa ser aquecida rapidamente sem afetar o restante da montagem.

Entendendo as Compensações (Trade-offs)

Toda escolha de engenharia envolve compensações. A decisão entre aquecimento elétrico e a gás é um exemplo clássico de equilibrar controle, custo e complexidade operacional.

Controle vs. Custo

O aquecimento por resistência elétrica oferece estabilidade de temperatura e uniformidade superiores, mas essa precisão tem um custo operacional mais alto devido aos preços da eletricidade.

O aquecimento a gás é tipicamente mais econômico de operar, especialmente em larga escala, mas alcançar o mesmo nível de controle granular de temperatura que um sistema elétrico pode ser mais desafiador.

Pureza da Atmosfera vs. Complexidade

O aquecimento elétrico é um processo inerentemente limpo. Ele não introduz subprodutos na câmara do forno, tornando-o a escolha padrão para aplicações onde a pureza do material é inegociável.

A combustão a gás, por outro lado, produz subprodutos como CO2 e vapor de água. Embora os projetos modernos de retorta possam isolar a câmara de aquecimento dos gases de combustão, isso adiciona uma camada de complexidade de projeto e um potencial ponto de contaminação se não for gerenciado perfeitamente.

Taxa de Aquecimento vs. Uniformidade

Os queimadores a gás se destacam em elevar a temperatura do forno muito rapidamente, o que é uma grande vantagem para linhas de produção de alto rendimento.

Os elementos elétricos geralmente fornecem um aumento de temperatura mais uniforme e gradual, resultando em uniformidade de temperatura superior em toda a peça de trabalho. Isso é crucial para garantir propriedades consistentes do material em componentes sensíveis.

Fazendo a Escolha Certa para o Seu Objetivo

O mecanismo de aquecimento certo é aquele que melhor atende aos requisitos do seu processo em termos de precisão, pureza, velocidade e custo.

- Se o seu foco principal for repetibilidade do processo e pureza da atmosfera: Escolha o aquecimento por resistência elétrica por seu controle de temperatura inigualável e operação limpa, ideal para P&D e eletrônicos.

- Se o seu foco principal for custo operacional e alto rendimento: Escolha queimadores a gás por sua eficiência e capacidades de aquecimento rápido em ambientes industriais em larga escala, como tratamento de metais.

- Se o seu foco principal for aquecimento extremamente rápido de um material condutor: Investigue o aquecimento por indução como uma solução especializada que oferece desempenho direcionado e de alta velocidade.

Em última análise, selecionar o mecanismo de aquecimento correto é a decisão fundamental que garante que seu forno se torne um ativo para o seu processo, e não uma limitação.

Tabela Resumo:

| Mecanismo de Aquecimento | Características Principais | Aplicações Ideais |

|---|---|---|

| Resistência Elétrica | Controle preciso de temperatura, aquecimento uniforme, atmosfera limpa | Pesquisa de laboratório, eletrônicos, processos de alta pureza |

| Queimadores a Gás | Aquecimento rápido, altas temperaturas, custo-benefício para grande escala | Metalurgia industrial, recozimento, têmpera |

| Aquecimento por Indução | Aquecimento extremamente rápido e direcionado, específico para o material | Metalurgia do pó, aquecimento de componentes especializados |

Pronto para otimizar seus processos com o forno de alta temperatura perfeito? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante que atendemos às suas necessidades experimentais exclusivas para controle preciso, eficiência de custos e aquecimento rápido. Entre em contato conosco hoje para discutir como podemos aprimorar suas operações de laboratório ou industriais!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial