Em sua essência, o têmpera a gás oferece controle de processo superior e qualidade de peças em comparação com os métodos tradicionais baseados em líquido. Ao usar gases como nitrogênio ou argônio sob alta pressão, esta técnica proporciona um têmpera mais uniforme e menos severo que reduz significativamente a distorção da peça, elimina resíduos sujos e permite ciclos de resfriamento altamente repetíveis e finamente ajustados.

A mudança fundamental do têmpera líquido para o têmpera a gás é a transição de um método de resfriamento de força bruta para um processo de engenharia de precisão. Embora os métodos tradicionais sejam eficazes, o têmpera a gás oferece um controle inigualável sobre as propriedades finais e as dimensões de um componente tratado termicamente.

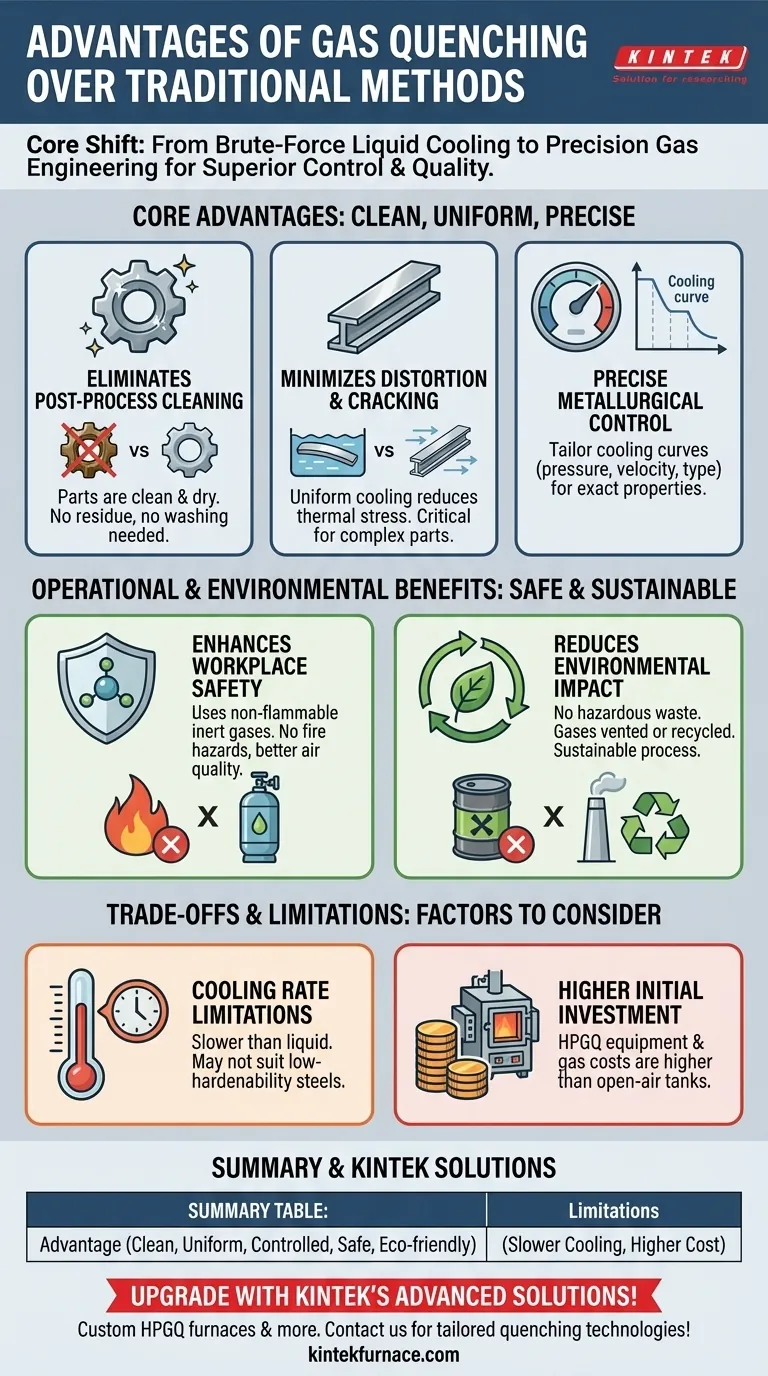

As Principais Vantagens do Têmpera a Gás

Os benefícios do têmpera a gás derivam das propriedades físicas inerentes do gás em comparação com os líquidos. Isso se traduz em melhorias tangíveis na qualidade da peça, consistência do processo e eficiência operacional.

Eliminando a Limpeza Pós-Processo

Com o têmpera tradicional em óleo ou polímero, uma película residual é deixada na superfície da peça. Esse resíduo deve ser removido em uma etapa separada e demorada, adicionando custos de mão de obra e material ao processo geral.

O têmpera a gás utiliza gases inertes de alta pureza. Isso deixa as peças perfeitamente limpas e secas, prontas para a próxima etapa de fabricação sem a necessidade de lavagem ou desengraxe.

Minimizando a Distorção e Rachaduras da Peça

O têmpera líquido sujeita uma peça a um choque térmico intenso e muitas vezes não uniforme. A rápida e fervente transferência de calor pode criar grandes gradientes de temperatura dentro do material, levando a tensões internas que causam empenamento, distorção ou até rachaduras.

O gás, em contraste, proporciona um ambiente de resfriamento muito mais uniforme. Ele remove o calor de forma mais suave e uniforme de todas as superfícies da peça, reduzindo drasticamente o estresse térmico e preservando a precisão dimensional do componente. Esta é uma vantagem crítica para geometrias complexas ou peças de paredes finas.

Alcançando Controle Metalúrgico Preciso

A taxa de resfriamento de um têmpera líquido é amplamente fixa e difícil de modificar. Essa abordagem "tamanho único" pode não ser ideal para alcançar microestruturas específicas em ligas avançadas.

O têmpera a gás oferece controle de resfriamento variável. Ajustando a pressão, velocidade e tipo de gás, os operadores podem adaptar precisamente a curva de resfriamento para atender aos requisitos metalúrgicos exatos do material, garantindo a dureza e as propriedades mecânicas desejadas com alta repetibilidade.

Benefícios Operacionais e Ambientais

Além da qualidade das peças, a mudança para o têmpera a gás tem impactos positivos significativos na segurança e sustentabilidade de uma operação de tratamento térmico.

Aprimorando a Segurança no Local de Trabalho

O têmpera em óleo envolve o aquecimento de grandes volumes de óleo inflamável, criando riscos de incêndio e expondo os trabalhadores à fumaça e vapores.

O têmpera a gás é inerentemente mais seguro. Ele usa gases inertes não inflamáveis, como nitrogênio, hélio ou argônio, eliminando o risco de incêndio e melhorando a qualidade do ar nas instalações.

Reduzindo o Impacto Ambiental

Óleos e polímeros de têmpera usados devem ser tratados como resíduos perigosos, levando a custos significativos de descarte e responsabilidade ambiental.

O têmpera a gás é um processo ambientalmente limpo. Os gases são liberados na atmosfera (se for nitrogênio) ou podem ser reciclados, eliminando completamente os fluxos de resíduos líquidos e suas respectivas cargas regulatórias.

Compreendendo as Trocas e Limitações

Embora poderoso, o têmpera a gás não é uma solução universal. Sua principal limitação está diretamente ligada à sua principal vantagem: sua ação de resfriamento menos severa.

Limitações da Taxa de Resfriamento

Mesmo em pressões muito altas (20 bar ou mais), o gás não consegue remover o calor tão rapidamente quanto óleo ou água agitados. Este é um fator crítico para certos materiais.

Aços de baixa temperabilidade, por exemplo, exigem taxas de resfriamento extremamente rápidas para se transformar na estrutura martensítica dura desejada. Para essas ligas específicas, o resfriamento mais lento de um têmpera a gás pode ser insuficiente, tornando necessário um têmpera líquido tradicional.

Maior Investimento Inicial

O equipamento necessário para o têmpera a gás de alta pressão (HPGQ), tipicamente integrado a um forno a vácuo, representa um investimento de capital maior do que um simples tanque de têmpera em óleo a céu aberto. O custo contínuo de aquisição de gases de alta pureza também deve ser considerado no orçamento operacional.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão entre o têmpera a gás e o líquido depende inteiramente do seu material, complexidade da peça e prioridades de produção.

- Se o seu foco principal é alta precisão dimensional e mínima distorção: O têmpera a gás é a escolha superior, especialmente para componentes complexos e de alto valor feitos de aços-ferramenta de endurecimento ao ar ou ligas especiais.

- Se o seu foco principal é o processamento de ligas de baixa temperabilidade com o menor custo: O têmpera em óleo tradicional continua sendo um método viável e eficaz, desde que você possa gerenciar a distorção e os requisitos de limpeza associados.

- Se o seu foco principal é a limpeza do processo, segurança e conformidade ambiental: O têmpera a gás é o líder indiscutível, oferecendo uma solução moderna, sustentável e amigável ao operador.

Em última análise, a adoção do têmpera a gás é um investimento em controle de processo, consistência e qualidade.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Elimina a Limpeza Pós-Processo | As peças saem limpas e secas, sem resíduos de gases como nitrogênio ou argônio. |

| Minimiza a Distorção e Rachaduras da Peça | O resfriamento uniforme reduz o estresse térmico, preservando a precisão dimensional. |

| Alcança Controle Metalúrgico Preciso | Taxas de resfriamento ajustáveis para propriedades específicas do material e repetibilidade. |

| Aprimora a Segurança no Local de Trabalho | Usa gases inertes não inflamáveis, reduzindo riscos de incêndio e melhorando a qualidade do ar. |

| Reduz o Impacto Ambiental | Sem resíduos perigosos; gases podem ser liberados ou reciclados, cortando custos de descarte. |

| Limitações | Taxas de resfriamento mais lentas podem não ser adequadas para aços de baixa temperabilidade; maior investimento inicial. |

Atualize seu processo de tratamento térmico com as soluções avançadas da KINTEK! Aproveitando a excepcional P&D e a fabricação interna, fornecemos a diversos laboratórios sistemas de forno de alta temperatura, como fornos de Mufla, Tubo, Rotativo, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais exclusivas, aprimorando a eficiência e a qualidade. Entre em contato hoje para discutir como nossas tecnologias de têmpera a gás personalizadas podem beneficiar suas operações!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Qual é o mecanismo de um forno de sinterização a vácuo para AlCoCrFeNi2.1 + Y2O3? Otimize o processamento da sua liga de alta entropia

- Por que é necessária uma fornalha de sinterização por prensagem a quente a vácuo para cerâmicas nanocristalinas? Preservar a Estrutura com Pressão

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio

- Qual é a função de um forno de sinterização a vácuo no processo SAGBD? Otimizar a Coercividade Magnética e o Desempenho