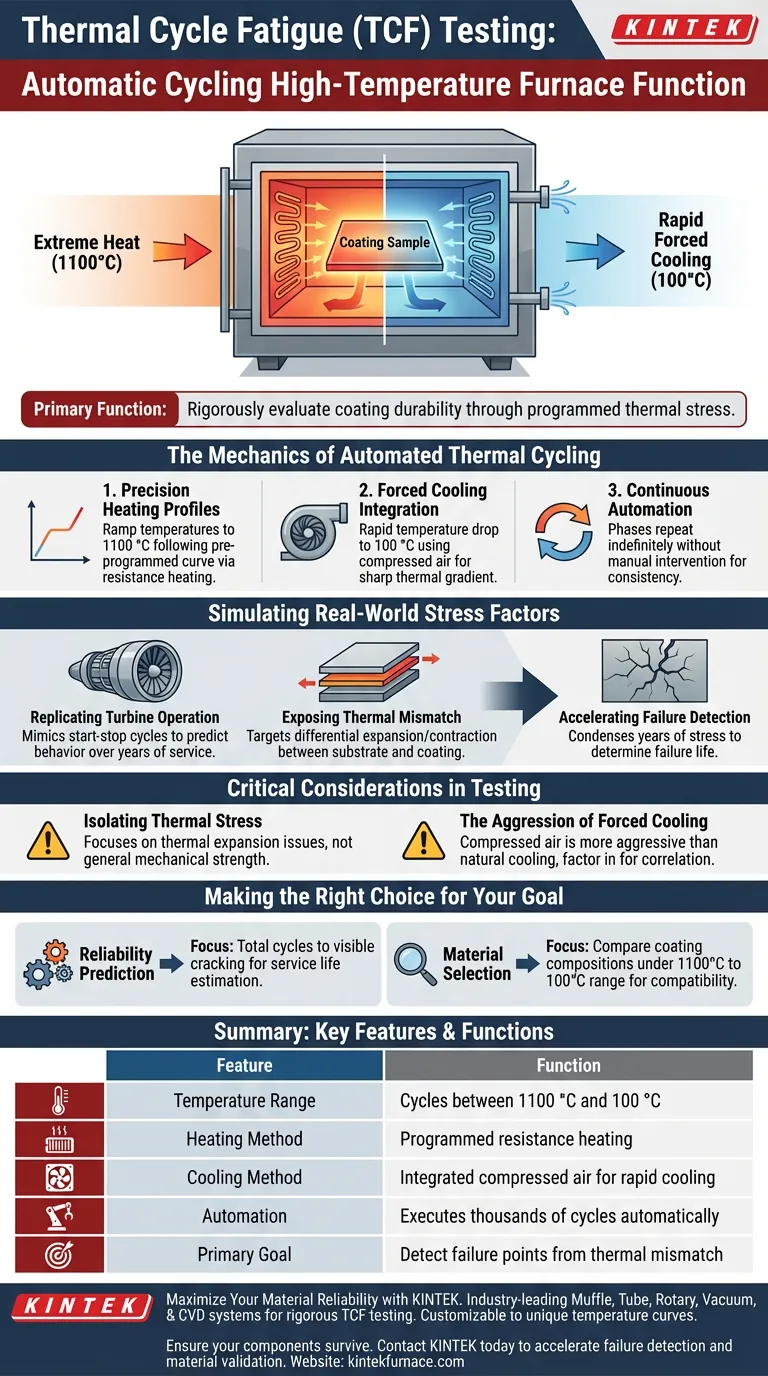

A função principal de um forno de resistência tipo caixa de alta temperatura com ciclo automático é avaliar rigorosamente a durabilidade de amostras de revestimento por meio de estresse térmico programado. Ele opera executando curvas de controle de temperatura predefinidas que alternam a amostra entre calor extremo (geralmente atingindo 1100 °C) e resfriamento forçado rápido (caindo para aproximadamente 100 °C).

O valor central deste equipamento reside em sua capacidade de replicar os ciclos operacionais "liga-desliga" severos de motores de turbina. Ao acelerar essas mudanças térmicas em um ambiente controlado, ele expõe os pontos de falha causados por incompatibilidade térmica, fornecendo uma métrica quantificável para a vida útil esperada e a confiabilidade do revestimento.

A Mecânica do Ciclo Térmico Automatizado

Perfis de Aquecimento de Precisão

O forno não mantém simplesmente uma temperatura estática. Ele utiliza aquecimento por resistência para aumentar as temperaturas até 1100 °C seguindo uma curva específica e pré-programada.

Integração de Resfriamento Forçado

Para simular as quedas rápidas de temperatura encontradas nas operações do mundo real, o sistema emprega ar comprimido. Isso força a temperatura a cair rapidamente para 100 °C, criando um gradiente térmico acentuado.

Automação Contínua

A natureza "automática" do dispositivo permite que essas fases de aquecimento e resfriamento se repitam indefinidamente sem intervenção manual. Isso garante consistência em centenas ou milhares de ciclos, o que é necessário para validade estatística.

Simulando Fatores de Estresse do Mundo Real

Replicando a Operação da Turbina

As pás da turbina suportam estresse extremo toda vez que um motor é ligado (aquecido) e desligado (resfriado). Este forno imita esses ciclos específicos de liga-desliga para prever como uma peça se comportará ao longo de anos de serviço.

Expondo a Incompatibilidade Térmica

Os materiais se expandem e contraem em taxas diferentes quando aquecidos. Este dispositivo visa especificamente a "incompatibilidade térmica" entre um substrato e seu revestimento.

Acelerando a Detecção de Falhas

Ao condensar anos de estresse térmico em um período de teste mais curto, os engenheiros podem determinar a "vida útil de falha" de um revestimento. Isso impede que materiais não confiáveis avancem para a fase de fabricação.

Considerações Críticas nos Testes

Isolando o Estresse Térmico

É importante reconhecer que este teste isola problemas de expansão e contração térmica. Ele visa especificamente a integridade da ligação entre as camadas, em vez da resistência mecânica geral.

A Agressividade do Resfriamento Forçado

O uso de ar comprimido cria um choque mais agressivo do que o resfriamento natural. Embora eficiente para testes, essa intensidade deve ser considerada ao correlacionar resultados de laboratório com dados de campo.

Fazendo a Escolha Certa para o Seu Objetivo

Para obter o máximo dos testes de Fadiga por Ciclo Térmico, alinhe sua abordagem com seus objetivos de engenharia específicos:

- Se o seu foco principal é Previsão de Confiabilidade: Concentre-se no número total de ciclos que a amostra sobrevive antes que ocorram rachaduras visíveis para estimar a vida útil.

- Se o seu foco principal é Seleção de Material: Compare como diferentes composições de revestimento lidam com a faixa específica de 1100 °C a 100 °C para identificar a correspondência térmica mais compatível.

Validar a compatibilidade térmica por meio de ciclos rigorosos é a única maneira de garantir a integridade do revestimento sob as demandas extremas da operação da turbina.

Tabela Resumo:

| Característica | Função em Testes TCF |

|---|---|

| Faixa de Temperatura | Ciclos entre 1100 °C (aquecimento) e 100 °C (resfriamento) |

| Método de Aquecimento | Aquecimento por resistência programado para perfis de rampa precisos |

| Método de Resfriamento | Ar comprimido integrado para resfriamento forçado rápido |

| Automação | Executa milhares de ciclos sem intervenção manual |

| Objetivo Principal | Detectar pontos de falha causados por incompatibilidade de expansão térmica |

Maximize a Confiabilidade do Seu Material com a KINTEK

Não deixe a integridade dos seus revestimentos ao acaso. A KINTEK fornece sistemas Muffle, Tube, Rotary, Vacuum e CVD líderes do setor, projetados especificamente para lidar com as rigorosas demandas de testes de fadiga por ciclo térmico. Apoiados por P&D especializado e fabricação de classe mundial, nossos fornos de laboratório de alta temperatura são totalmente personalizáveis para atender às suas curvas de temperatura e requisitos de resfriamento exclusivos.

Garanta que seus componentes sobrevivam aos ambientes mais hostis. Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de teste e descubra como nossas soluções térmicas de precisão podem acelerar sua detecção de falhas e validação de materiais.

Guia Visual

Referências

- Madhura Bellippady, Nicolaie Markocsan. Performance of Atmospheric Plasma-Sprayed Thermal Barrier Coatings on Additively Manufactured Super Alloy Substrates. DOI: 10.3390/coatings14050626

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Quais são as vantagens de um forno tipo mufla com atmosfera controlada na preparação de materiais cerâmicos? Desbloqueie o Controle Preciso para Cerâmicas Superiores

- Por que uma atmosfera redutora é importante? Prevenir a Oxidação para um Processamento Superior de Materiais

- Qual é o papel do argônio em fornos de atmosfera? Garanta a Pureza e Previna a Oxidação no Tratamento Térmico

- Por que os fornos de atmosfera inerte são considerados essenciais nas indústrias modernas? Desbloqueie Pureza e Precisão no Processamento de Alta Temperatura

- Que características de vedação os fornos de atmosfera tipo caixa geralmente possuem? Essencial para o Controle Preciso da Atmosfera

- Como um forno de caixa com atmosfera é utilizado em pesquisas sobre propriedades de materiais? Desvende a Precisão na Ciência dos Materiais

- Como um forno com atmosfera beneficia a indústria metalúrgica? Aumenta a Qualidade do Material e a Eficiência

- Qual é a função de um forno de hidrogenação na produção de pó de U-6Nb? Fragilização Química Mestra