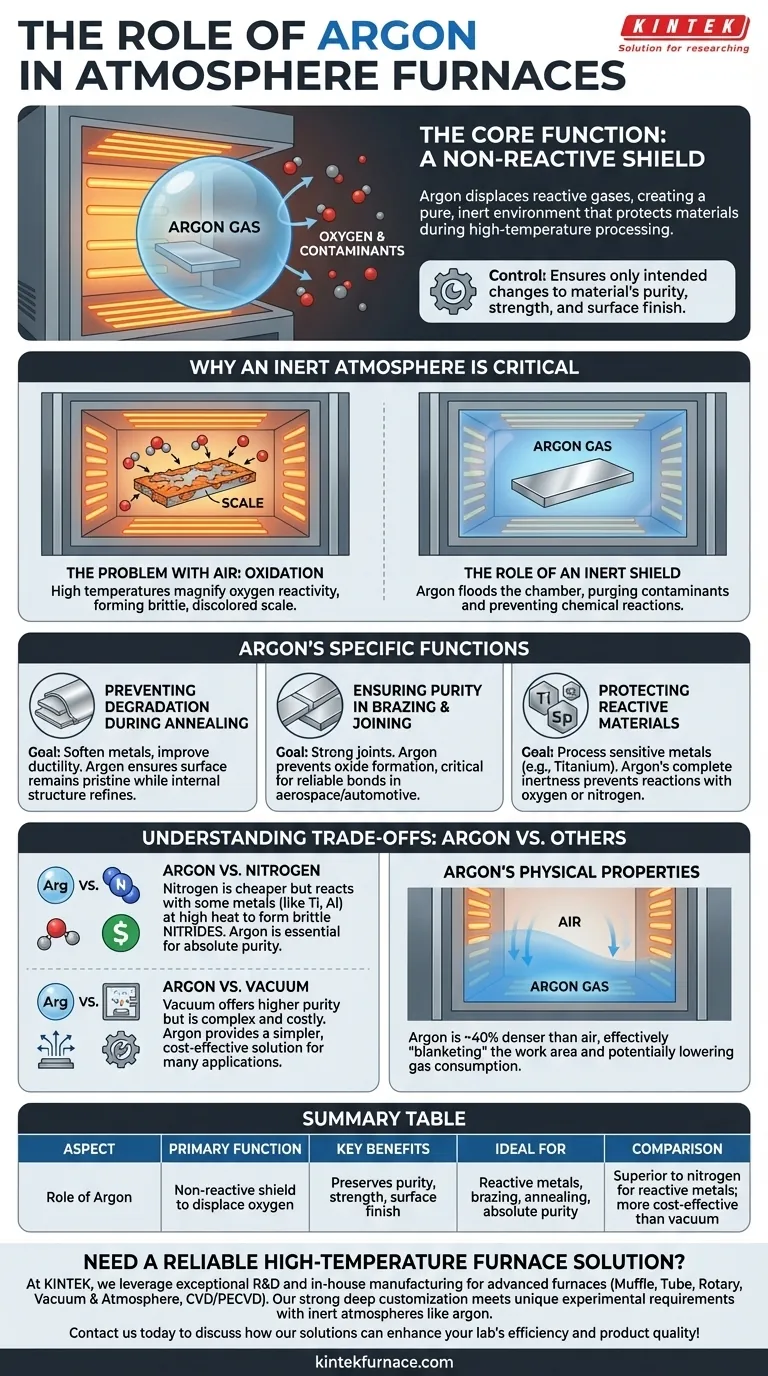

Em um forno de atmosfera, o papel principal do argônio é servir como um escudo completamente não reativo. Ele é bombeado para a câmara do forno para deslocar o oxigênio e outros gases ativos, criando um ambiente puro e inerte que protege os materiais de reações químicas indesejadas, como a oxidação durante o processamento em alta temperatura.

Em sua essência, usar argônio é sobre controle. Ao remover gases reativos do ambiente do forno, você garante que as únicas mudanças que ocorrem no material são as que você pretende, preservando sua pureza, resistência e acabamento superficial.

Por que uma Atmosfera Inerte é Crítica

À temperatura ambiente, o oxigênio no ar é apenas ligeiramente reativo. No entanto, quando você aquece materiais a centenas ou milhares de graus em um forno, essa reatividade é enormemente amplificada.

O Problema com o Ar: Oxidação e Contaminação

Aquecer metais na presença de oxigênio causa oxidação—o mesmo processo químico que causa ferrugem, mas ocorrendo muito mais rapidamente.

Isso resulta na formação de uma camada quebradiça e descolorida na superfície do material. Essa camada pode arruinar as dimensões da peça, comprometer seu acabamento superficial e criar impurezas que enfraquecem o produto final.

O Papel de um Escudo Inerte

Um gás inerte é aquele que não participa facilmente de reações químicas. O argônio é um gás nobre, tornando-o excepcionalmente estável e não reativo, mesmo em temperaturas extremas.

Ao inundar a câmara do forno com argônio, você empurra fisicamente para fora, ou purga, o oxigênio, o vapor de água e outros contaminantes. Isso deixa a peça cercada por uma bolha protetora, garantindo que o processo de tratamento térmico ocorra em um ambiente puro.

Funções Específicas do Argônio no Tratamento Térmico

Diferentes processos utilizam as propriedades inertes do argônio para alcançar resultados específicos. Não se trata apenas de prevenir a ferrugem; trata-se de garantir o resultado metalúrgico pretendido.

Prevenção da Degradação Durante a Recozimento

O recozimento é um processo usado para amolecer metais, aliviar tensões internas e melhorar a ductilidade. O objetivo é mudar a estrutura cristalina interna do material, não sua química de superfície.

Se feito no ar, a superfície oxidaria, tornando-se dura e quebradiça—o oposto exato do resultado desejado. O argônio garante que a superfície permaneça impecável enquanto a estrutura interna é refinada.

Garantia de Pureza na Brasagem e União

A brasagem envolve a união de duas peças de metal usando um material de preenchimento fundido. O sucesso da junta depende da molhagem e da ligação limpa do metal de preenchimento aos materiais base.

O oxigênio interfere neste processo, criando óxidos que impedem a formação de uma ligação forte e contínua. O uso de uma atmosfera de argônio garante uma junta limpa, poderosa e confiável, o que é crítico em aplicações aeroespaciais e automotivas.

Protegendo Materiais Reativos

Alguns materiais, como titânio e certos aços inoxidáveis especiais, são altamente reativos em temperaturas elevadas. Eles podem reagir não apenas com o oxigênio, mas também com outros gases, como o nitrogênio. A inércia completa do argônio o torna a única escolha segura para processar esses materiais sensíveis e caros.

Compreendendo as Vantagens e Desvantagens: Argônio vs. Outras Atmosferas

Embora o argônio seja altamente eficaz, não é a única opção para criar uma atmosfera controlada. A escolha certa depende do material, do processo e do orçamento.

Argônio vs. Nitrogênio

O nitrogênio é a alternativa mais comum ao argônio e também é em grande parte inerte. Sua principal vantagem é ser significativamente menos caro.

No entanto, em temperaturas muito altas, o nitrogênio pode reagir com certos metais (como titânio, alumínio e alguns aços) para formar nitretos. Estes podem tornar o material quebradiço. O argônio não possui essa limitação, tornando-o a escolha superior para metais altamente reativos ou quando a pureza absoluta não é negociável.

Argônio vs. Vácuo

Um forno a vácuo atinge um ambiente puro removendo quase todos os gases, em vez de substituí-los. Um vácuo pode proporcionar um nível de pureza ainda maior do que o argônio.

A desvantagem é a complexidade e o custo. Fornos a vácuo e seus sistemas de bombeamento associados são mais caros e exigem mais manutenção do que um forno de atmosfera padrão funcionando com argônio. O argônio oferece uma solução mais simples e econômica para uma vasta gama de aplicações.

Propriedades Físicas do Argônio

O argônio é cerca de 40% mais denso que o ar. Esta é uma vantagem em alguns designs de forno, pois ele pode efetivamente "cobrir" a área de trabalho, assentando no fundo da câmara e deslocando gases mais leves com mais facilidade. Isso pode, às vezes, levar a um menor consumo de gás em comparação com um gás inerte mais leve.

Como Aplicar Isso ao Seu Processo

A escolha da atmosfera correta é um equilíbrio entre requisitos técnicos e realidades econômicas. Sua decisão deve ser guiada pelo material com o qual você está trabalhando e seu objetivo final.

- Se o seu foco principal é a eficiência de custos para aços comuns: O nitrogênio é frequentemente uma escolha suficiente e mais econômica para processos como o endurecimento neutro.

- Se o seu foco principal é a pureza absoluta para metais reativos (por exemplo, titânio, zircônio): O argônio é a escolha necessária para prevenir a formação de nitretos ou óxidos quebradiços.

- Se o seu foco principal é a brasagem impecável ou componentes de grau médico: A inércia superior do argônio proporciona a mais alta confiabilidade e previne falhas nas juntas ou contaminação da superfície.

Em última análise, controlar a atmosfera do forno é fundamental para controlar as propriedades do seu produto final.

Tabela Resumo:

| Aspecto | Papel do Argônio |

|---|---|

| Função Primária | Serve como um escudo não reativo para deslocar o oxigênio e prevenir a oxidação |

| Benefícios Principais | Preserva a pureza, resistência e acabamento superficial do material durante o processamento em alta temperatura |

| Ideal Para | Metais reativos (por exemplo, titânio), brasagem, recozimento e aplicações que exigem pureza absoluta |

| Comparação | Superior ao nitrogênio para metais reativos; mais econômico que o vácuo para muitos usos |

Precisa de uma solução confiável para forno de alta temperatura? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer fornos avançados como Fornos Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente aos seus requisitos experimentais únicos, ajudando você a alcançar resultados superiores com atmosferas inertes como o argônio. Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar a eficiência do seu laboratório e a qualidade do produto!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo