Na manufatura moderna, um forno de atmosfera inerte é essencial porque cria um ambiente quimicamente não reativo para o processamento de alta temperatura. Essa atmosfera controlada previne reações indesejadas, principalmente oxidação e contaminação, o que é crítico para garantir a integridade, o desempenho e a qualidade de materiais avançados em indústrias, desde a metalurgia até os semicondutores.

O verdadeiro valor de um forno de atmosfera inerte não é apenas sua capacidade de aquecer materiais, mas seu poder de controlar o ambiente químico durante esse aquecimento. Esse controle possibilita alcançar propriedades específicas de materiais que são simplesmente inatingíveis em ar aberto.

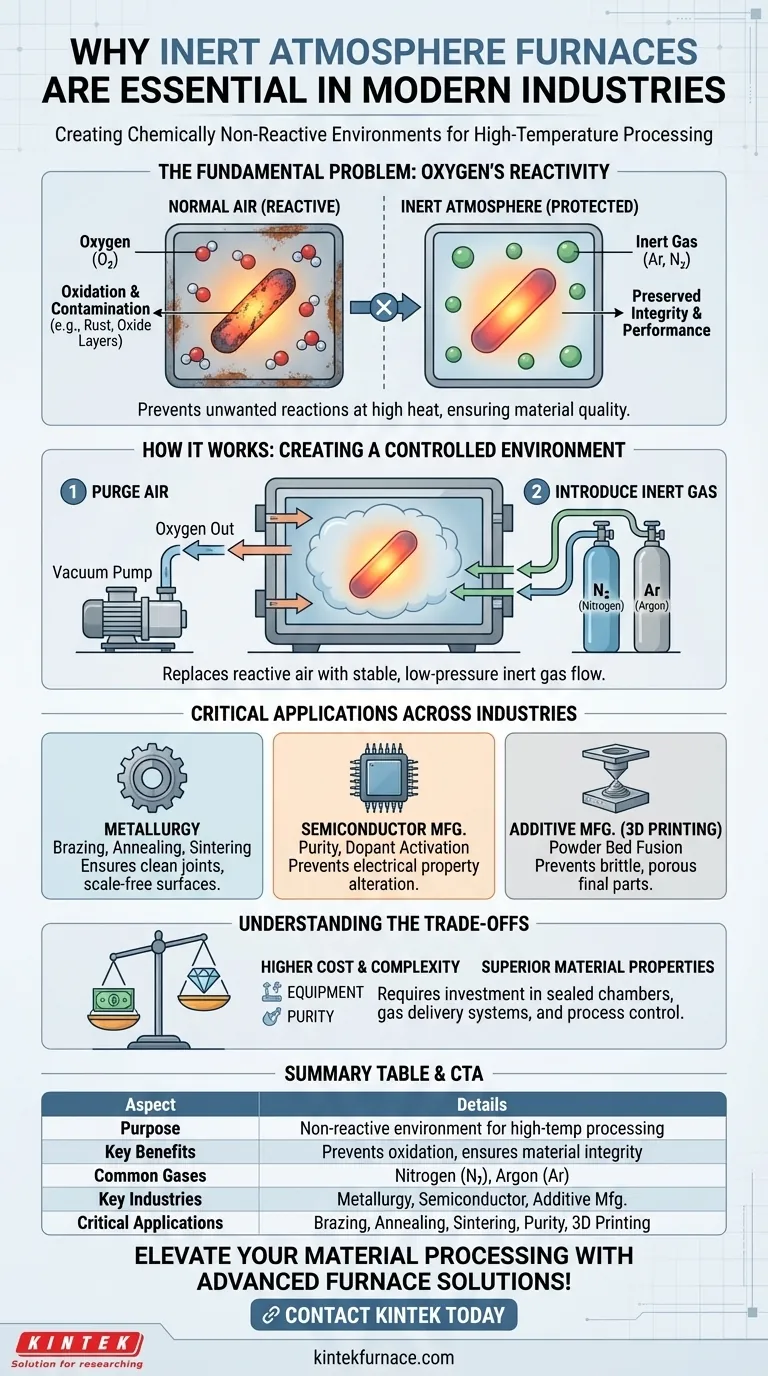

O Problema Fundamental: A Reatividade do Oxigênio

Por Que o Ar Normal é um Problema

À temperatura ambiente, o oxigênio no ar é relativamente benigno. No entanto, nas altas temperaturas necessárias para processos como brasagem, recozimento ou sinterização, o oxigênio torna-se extremamente reativo.

Essa reatividade causa oxidação—o mesmo processo químico que causa a ferrugem no ferro. Ao processar metais ou materiais sensíveis, isso leva à formação de camadas de óxido indesejadas na superfície do material.

O Impacto da Oxidação e Contaminação

A oxidação e outras formas de contaminação não são problemas menores; elas degradam fundamentalmente o material.

Essas reações indesejadas podem reduzir drasticamente a integridade estrutural de um material, criar pontos fracos em juntas soldadas, alterar as propriedades elétricas de um semicondutor ou levar à falha completa de componentes. Para aplicações de alto desempenho, mesmo níveis microscópicos de contaminação podem ser catastróficos.

Como os Fornos de Atmosfera Inerte Oferecem a Solução

Criação de um Ambiente Controlado

Um forno de atmosfera inerte resolve esse problema removendo sistematicamente a atmosfera reativa (ar) e substituindo-a por uma não reativa.

Isso geralmente é alcançado primeiramente purificando a câmara selada do forno para remover o oxigênio. Em seguida, um fluxo contínuo de baixa pressão de um gás inerte é introduzido para manter um ambiente limpo e livre de oxigênio durante todo o ciclo de aquecimento e resfriamento.

O Papel dos Gases Inertes

Os gases inertes mais comumente usados são Nitrogênio (N₂) e Argônio (Ar).

Esses gases são escolhidos porque são quimicamente estáveis e não reagem com os materiais que estão sendo processados, mesmo em temperaturas extremas. Isso garante que as únicas mudanças que ocorrem no material são aquelas pretendidas pelo próprio processo de tratamento térmico.

Aplicações Críticas em Diversas Indústrias

Metalurgia: Brasagem, Recozimento e Sinterização

Na metalurgia, as atmosferas inertes são cruciais para unir, moldar e fortalecer metais. Durante a brasagem, um gás inerte impede a formação de óxidos, que de outra forma inibiriam o fluxo do metal de enchimento e criariam uma junta fraca.

Para o recozimento, o processo de aquecimento e resfriamento para amaciar um metal e aliviar o estresse interno, uma atmosfera inerte garante um acabamento de superfície limpo e brilhante, livre de carepas.

Fabricação de Semicondutores: Pureza e Precisão

A indústria de semicondutores depende de pureza absoluta. Processos como a ativação de dopantes ou o recozimento de filmes finos devem ocorrer em um ambiente livre de oxigênio.

Mesmo vestígios de oxigênio podem contaminar a bolacha de silício, alterando suas propriedades elétricas e tornando os microchips resultantes inúteis. Uma atmosfera inerte é a única maneira de garantir a pureza e a confiabilidade necessárias.

Manufatura Aditiva: Fusão em Leito de Pó

Na impressão 3D de metal, como a fusão em leito de pó, pós metálicos finos são derretidos camada por camada com um laser ou feixe de elétrons.

Esses pós têm uma enorme relação área de superfície-volume, tornando-os incrivelmente suscetíveis à oxidação. Processá-los em uma atmosfera inerte é essencial para prevenir a formação de óxidos que resultariam em uma peça final quebradiça, porosa e estruturalmente comprometida.

Compreendendo as Trocas

Custo e Complexidade

Os sistemas de atmosfera inerte são inerentemente mais complexos e caros do que os fornos de ar padrão. Eles requerem câmaras hermeticamente seladas, sofisticados sistemas de entrega e monitoramento de gás e bombas de vácuo, tudo isso aumentando o investimento inicial.

Custos Operacionais

Além da compra inicial, há um custo operacional contínuo associado ao consumo de gases inertes. O fornecimento, armazenamento e manuseio de cilindros de gás de alta pureza ou tanques a granel devem ser considerados no custo total de propriedade.

Requisitos de Controle de Processo

Operar um forno de atmosfera inerte exige um controle de processo mais rigoroso. Os operadores devem ser treinados para gerenciar as taxas de fluxo de gás, monitorar vazamentos e garantir que a pureza atmosférica permaneça dentro de especificações rigorosas para que todo o ciclo do processo seja bem-sucedido.

Fazendo a Escolha Certa para o Seu Processo

A escolha da tecnologia de forno certa depende inteiramente da natureza química do seu material e dos seus requisitos de qualidade final.

- Se o seu foco principal for a integridade e resistência do material: Uma atmosfera inerte é inegociável para tratamento térmico de metais reativos, brasagem de juntas críticas ou sinterização de metais em pó.

- Se o seu foco principal for a pureza eletrônica ou química: Para aplicações em semicondutores, implantes médicos ou aeroespacial, um ambiente inerte é a única maneira de evitar contaminação que comprometa o desempenho.

- Se o seu foco principal for materiais não reativos e sensíveis ao custo: Para tratamentos térmicos simples de materiais que não oxidam facilmente, um forno de ar padrão é frequentemente uma escolha mais econômica e perfeitamente suficiente.

Em última análise, dominar seu material exige que você primeiro domine seu ambiente.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Propósito | Cria um ambiente não reativo para processamento de alta temperatura |

| Principais Benefícios | Previne oxidação e contaminação, garante a integridade e o desempenho do material |

| Gases Comuns | Nitrogênio (N₂), Argônio (Ar) |

| Indústrias Chave | Metalurgia, Fabricação de Semicondutores, Manufatura Aditiva |

| Aplicações Críticas | Brasagem, Recozimento, Sinterização, Ativação de Dopantes, Fusão em Leito de Pó |

| Trocas | Custo inicial mais alto, despesas operacionais com gás, necessidade de controle rigoroso do processo |

Eleve o seu processamento de materiais com as soluções avançadas de fornos da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Mufla, Tubo, Rotativo, Vácuo & Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas, seja em metalurgia, semicondutores ou manufatura aditiva. Entre em contato conosco hoje para discutir como podemos melhorar a eficiência do seu processo e a qualidade do material!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio