Na pesquisa de materiais, um forno de caixa com atmosfera é uma ferramenta essencial utilizada para controlar com precisão tanto a temperatura quanto o ambiente químico circundante durante o tratamento térmico. Esse controle duplo permite que os pesquisadores simulem condições específicas, evitem reações químicas indesejadas como a oxidação e alterem deliberadamente a microestrutura e as propriedades de um material para estudar seu comportamento fundamental ou desenvolver materiais novos e aprimorados.

O valor central de um forno com atmosfera é sua capacidade de separar os efeitos do calor dos efeitos do ar circundante. Ao criar um ambiente gasoso controlado, livre de oxigênio ou reativo, ele permite que os pesquisadores observem como um material se comporta verdadeiramente em altas temperaturas ou guiem sua transformação com precisão cirúrgica.

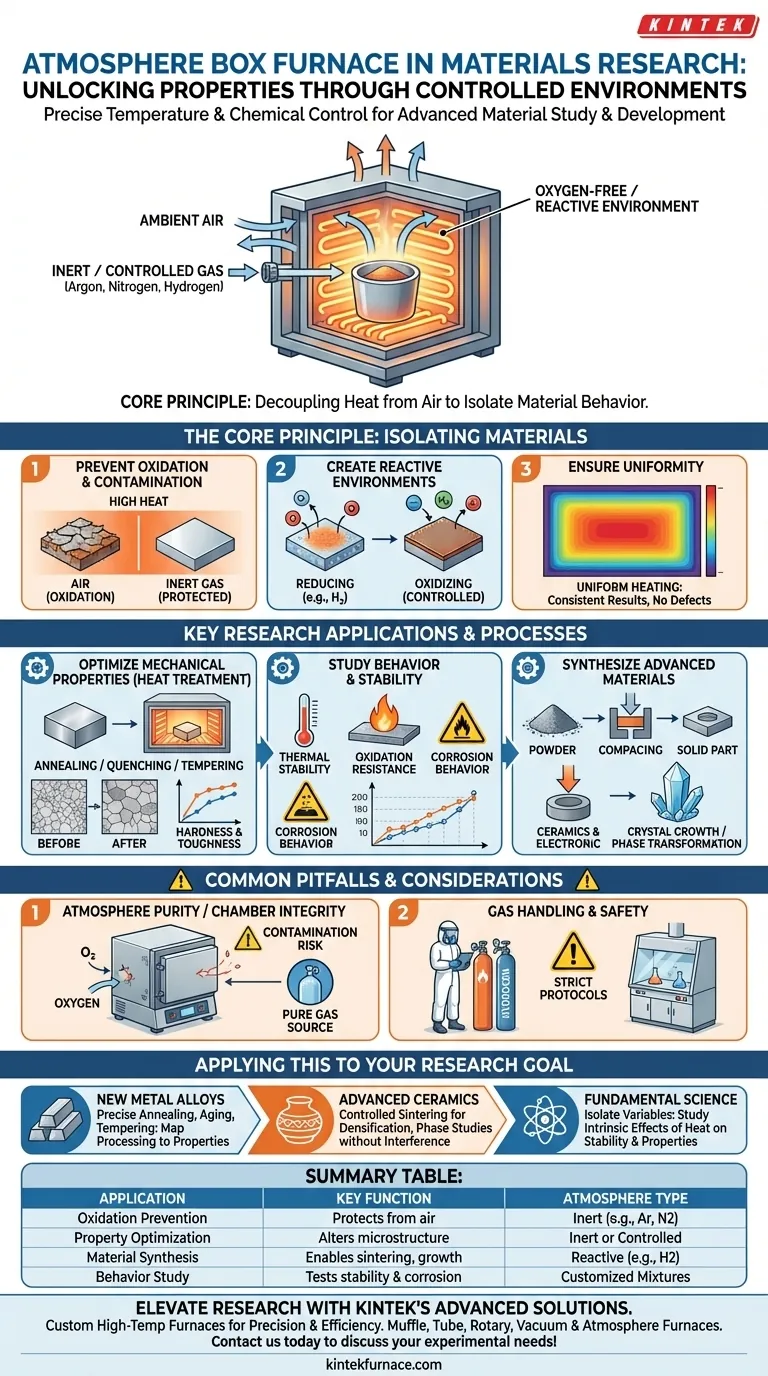

O Princípio Central: Isolar o Material da Atmosfera

O propósito fundamental de um forno com atmosfera é remover a variável imprevisível do ar ambiente. Isso possibilita várias capacidades experimentais chave.

Prevenção de Oxidação e Contaminação Indesejadas

A maioria dos materiais reagirá com o oxigênio do ar em altas temperaturas, um processo conhecido como oxidação. Isso pode formar uma camada de óxido quebradiça na superfície, alterar a composição química e comprometer a integridade do material.

Um forno com atmosfera evita isso, primeiro purificando a câmara de ar e depois preenchendo-a com um gás inerte, como argônio ou nitrogênio. Isso cria um ambiente neutro, garantindo que as alterações observadas no material sejam devidas apenas ao calor, e não a uma reação química não intencional.

Criação de Ambientes Reativos Controlados

Além de apenas prevenir reações, esses fornos podem introduzir gases reativos específicos para impulsionar deliberadamente um processo químico desejado.

Uma atmosfera redutora, frequentemente contendo hidrogênio, pode ser usada para remover oxigênio da superfície de um material. Por outro lado, uma atmosfera oxidante controlada pode ser usada para estudar a corrosão ou criar uma camada de óxido protetora específica.

Garantia de Uniformidade Térmica e Estrutural

Um forno de caixa bem projetado fornece um aquecimento altamente uniforme por toda a câmara. Essa consistência é crucial para a pesquisa, pois garante que toda a amostra passe pelo mesmo ciclo térmico, levando a resultados repetíveis e confiáveis.

Essa uniformidade é essencial para alcançar um tamanho de grão consistente, eliminar tensões internas e prevenir defeitos ou transformações de fase indesejadas dentro do material.

Aplicações e Processos Chave de Pesquisa

Ao gerenciar com precisão o calor e a atmosfera, os pesquisadores podem executar uma ampla gama de processos para analisar, modificar e criar materiais.

Otimização de Propriedades Mecânicas via Tratamento Térmico

Fornos com atmosfera são centrais para o estudo e a execução de tratamentos térmicos como recozimento, têmpera e revenimento, especialmente para metais e ligas.

Por exemplo, um pesquisador pode estudar as características de envelhecimento de uma nova liga de alumínio aquecendo amostras em uma atmosfera inerte a uma temperatura específica, mantendo-as por vários tempos e, em seguida, testando a dureza e a microestrutura resultantes. Isso revela como otimizar a resistência e a durabilidade da liga.

Estudo do Comportamento e Estabilidade do Material

Esses fornos são usados para testar os limites de um material. Os pesquisadores podem medir propriedades como estabilidade térmica (a temperatura na qual ele se decompõe), resistência à oxidação e comportamento de corrosão sob condições atmosféricas específicas.

Esses dados fornecem a base teórica para projetar materiais que possam sobreviver em ambientes extremos, desde motores a jato até reatores químicos.

Síntese e Processamento de Materiais Avançados

Muitos materiais avançados, particularmente cerâmicas, não podem ser criados ao ar livre. Um forno com atmosfera é essencial para processos como a sinterização, onde pós finos são aquecidos para se ligarem e formarem uma peça sólida e densa.

Também é usado para crescimento de cristais e indução de transformações de fase, permitindo a criação de materiais com propriedades eletrônicas, ópticas ou estruturais únicas.

Armadilhas Comuns e Considerações

Embora poderosas, a eficácia de um forno com atmosfera depende de uma operação cuidadosa e da compreensão de suas limitações inerentes.

Pureza da Atmosfera e Integridade da Câmara

Todo o processo depende da capacidade do forno de manter uma câmara perfeitamente selada. Qualquer vazamento pode introduzir oxigênio e contaminar o experimento, invalidando os resultados. A pureza dos gases de origem é igualmente crítica.

Protocolos de Manuseio de Gás e Segurança

Trabalhar com gases reativos, especialmente inflamáveis como o hidrogênio, exige protocolos de segurança rigorosos, equipamentos especializados e ventilação adequada. Esses fatores adicionam complexidade e custo à configuração experimental.

Vazão de Amostras Limitada

Fornos de caixa com atmosfera são projetados principalmente para processamento em lote de pequenas amostras, tornando-os ideais para pesquisa e desenvolvimento. Eles não são adequados para as necessidades contínuas e de alto volume da produção em massa.

Aplicando Isso ao Seu Objetivo de Pesquisa

A maneira como você utiliza um forno com atmosfera depende diretamente do seu objetivo.

- Se o seu foco principal é desenvolver novas ligas metálicas: Use o forno para estudos precisos de recozimento, envelhecimento e revenimento para mapear como os parâmetros de processamento influenciam as propriedades mecânicas, como dureza e tenacidade.

- Se o seu foco principal são cerâmicas avançadas: O forno é indispensável para sinterização controlada para alcançar a densificação total e para estudar transformações de fase sem interferência atmosférica.

- Se o seu foco principal é ciência fundamental dos materiais: Use o forno para isolar variáveis, permitindo que você estude os efeitos intrínsecos do calor na estabilidade, expansão térmica ou propriedades de adsorção de gás de um material.

Em última análise, o forno de caixa com atmosfera permite que você vá além do simples aquecimento de um material e, em vez disso, esculpa sua estrutura e desempenho com controle científico.

Tabela de Resumo:

| Aplicação | Função Principal | Tipo de Atmosfera |

|---|---|---|

| Prevenção de Oxidação | Protege materiais de reações com o ar | Inerte (ex: Argônio, Nitrogênio) |

| Otimização de Propriedades | Altera a microestrutura via tratamento térmico | Inerte ou Controlada |

| Síntese de Materiais | Possibilita sinterização e crescimento de cristais | Reativa (ex: Hidrogênio) |

| Estudo de Comportamento | Testa estabilidade térmica e corrosão | Misturas Gasosas Personalizadas |

Eleve sua pesquisa de materiais com as soluções avançadas de forno de alta temperatura da KINTEK. Alavancando P&D excepcional e fabricação interna, oferecemos fornos Muffle, de Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos com profunda personalização para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossos fornos podem aprimorar a precisão e a eficiência do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Que indústrias utilizam normalmente o tratamento térmico em atmosfera inerte?Principais aplicações e benefícios

- Quais são as aplicações dos fornos de atmosfera inerte? Essenciais para o Processamento de Metais, Eletrónica e Manufatura Aditiva

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material