Em sua essência, um forno de atmosfera tipo caixa depende de duas características principais para controlar seu ambiente interno: um corpo de forno totalmente vedado e uma porta hermeticamente fechada. Esses elementos funcionam em conjunto com sistemas integrados de entrada e saída de gás para evitar que o ar externo contamine o processo e para impedir que a atmosfera controlada vaze.

A qualidade da vedação de um forno é a distinção fundamental entre um forno de alta temperatura padrão e um verdadeiro forno de atmosfera. Este sistema de vedação não é apenas uma característica, mas a tecnologia central que permite um controle preciso e repetível sobre o processamento de materiais sensíveis.

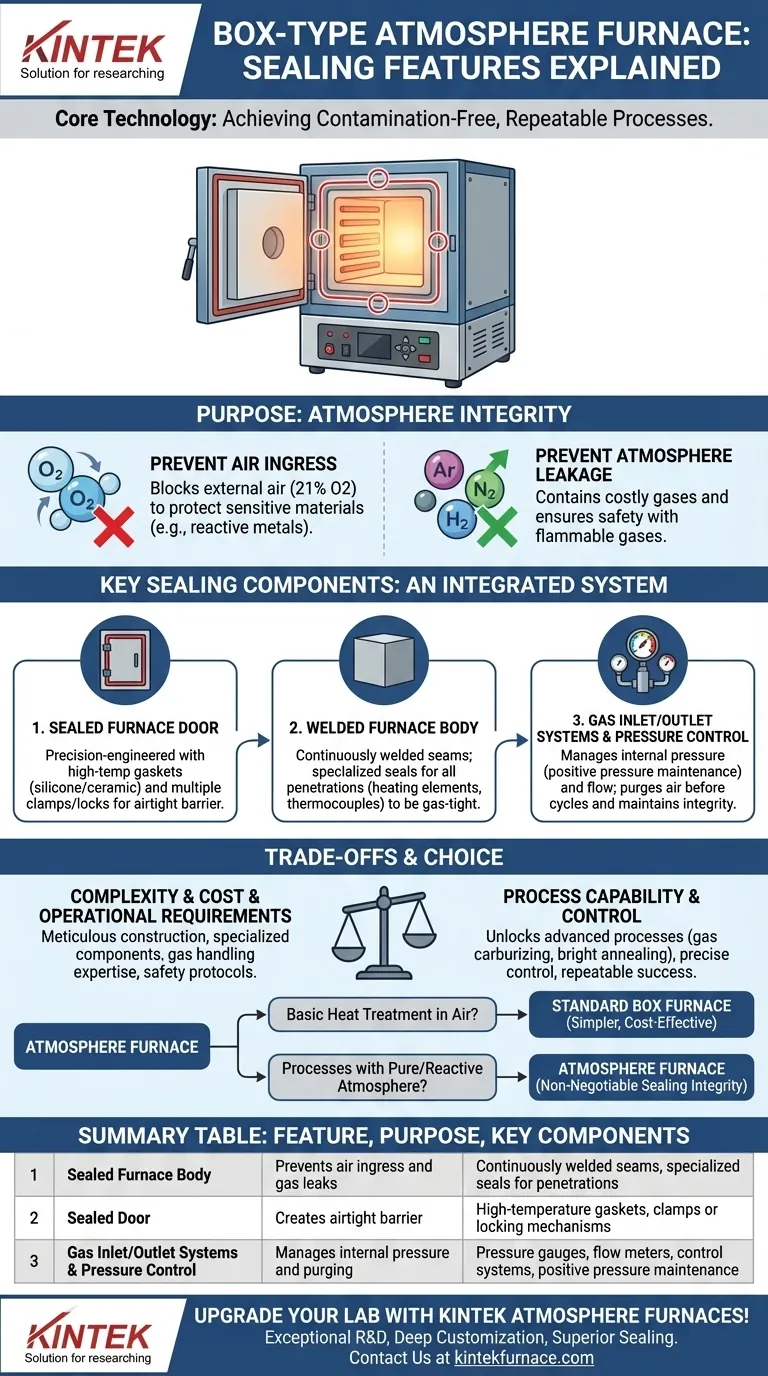

O Propósito da Vedação: Integridade da Atmosfera

Todo o valor de um forno de atmosfera provém de sua capacidade de manter um ambiente de gás específico, criado artificialmente. O sistema de vedação é o principal facilitador dessa capacidade.

Prevenindo a Entrada de Ar

Muitos processos avançados de tratamento térmico, como recozimento brilhante ou sinterização de metais reativos, podem ser arruinados pela presença de oxigênio.

Uma vedação robusta garante que o ar externo, que contém aproximadamente 21% de oxigênio, não possa entrar na câmara e reagir com os materiais sendo processados. Isso é crucial para alcançar propriedades metalúrgicas e acabamentos de superfície específicos.

Prevenindo o Vazamento da Atmosfera

Fornos de atmosfera são frequentemente preenchidos com gases caros ou especializados, como argônio, nitrogênio ou hidrogênio. Uma vedação hermética impede que esses gases custosos escapem, reduzindo as despesas operacionais.

Além disso, se o processo usar gases inflamáveis ou explosivos, como hidrogênio, uma vedação perfeita é uma medida de segurança crítica para evitar que gases perigosos vazem para o espaço de trabalho circundante.

Componentes Chave do Sistema de Vedação

Uma verdadeira vedação de forno de atmosfera é um sistema integrado, não apenas uma única peça. Envolve múltiplos componentes projetados para trabalhar juntos para criar um ambiente contido.

A Porta Vedada do Forno

Ao contrário de um forno tipo caixa padrão com uma porta simples, a porta de um forno de atmosfera é um componente projetado com precisão. Geralmente, apresenta gaxetas de silicone de alta temperatura ou fibra cerâmica encaixadas em uma ranhura.

Múltiplas abraçadeiras ou um mecanismo de travamento aplicam pressão uniforme em todo o perímetro da porta para comprimir a gaxeta, criando uma barreira hermética contra a estrutura do forno.

O Corpo Soldado do Forno

A câmara de um forno de atmosfera é construída para ser um recipiente monolítico e vedado. Isso significa que todas as costuras são continuamente soldadas para serem estanques ao gás.

Quaisquer penetrações necessárias através do corpo do forno—para elementos de aquecimento, termopares ou linhas de gás—também são equipadas com vedações especializadas ou flanges soldadas para evitar vazamentos.

Sistemas de Entrada e Saída de Gás

Estes são mais do que simples portas. O sistema de gás é parte integrante da manutenção da eficácia da vedação, gerenciando a pressão interna.

O sistema permite que a câmara seja purgada de ar antes de um ciclo e, em seguida, mantém uma leve pressão positiva durante a operação. Esta pressão positiva é a defesa final, garantindo que, se uma minúscula fuga existisse, o gás sairia em vez de o ar entrar.

Controle de Pressão e Fluxo

Fornos de atmosfera modernos incluem manômetros, medidores de fluxo e sistemas de controle. Esses instrumentos monitoram o ambiente interno em tempo real, ajustando o fluxo de gás para manter a pressão alvo. Isso garante a integridade da atmosfera durante todo o ciclo de tratamento térmico.

Compreendendo as Trocas

A decisão de usar um forno de atmosfera vem com trocas claras diretamente relacionadas ao seu sofisticado sistema de vedação.

Complexidade e Custo

A construção meticulosa exigida para uma vedação estanque a gás torna os fornos de atmosfera significativamente mais complexos e caros de fabricar do que os fornos tipo caixa padrão. O corpo soldado com precisão, a porta projetada e os sistemas de controle de gás integrados contribuem para o custo.

Capacidade de Processo

Este é o benefício que justifica o custo. A capacidade de controlar a atmosfera desbloqueia uma ampla gama de processos avançados, como cementação gasosa, carbonitretação e têmpera brilhante. Esses tratamentos são impossíveis de realizar em um forno padrão que permite a interação com o ar.

Requisitos Operacionais e de Segurança

A operação de um forno de atmosfera exige mais experiência. Envolve o gerenciamento de gases potencialmente inflamáveis e explosivos, exigindo operadores treinados, sistemas de monitoramento de gás e protocolos de segurança rigorosos. Um forno tipo caixa padrão, em contraste, requer apenas conhecimento básico de segurança em alta temperatura.

Fazendo a Escolha Certa para Sua Aplicação

Compreender o papel da vedação permite que você selecione a ferramenta correta para seu objetivo específico.

- Se seu foco principal é o tratamento térmico básico no ar (por exemplo, têmpera, recozimento padrão, queima de cerâmica): Um forno tipo caixa padrão é uma solução mais econômica e simples.

- Se seu foco principal são processos que exigem um ambiente puro e livre de oxigênio (por exemplo, recozimento brilhante, sinterização de metais reativos): Um verdadeiro forno de atmosfera com um sistema de vedação verificado e de alta integridade é inegociável para alcançar resultados de qualidade.

- Se seu foco principal são processos que adicionam elementos a um material (por exemplo, cementação gasosa): Você deve usar um forno de atmosfera, pois a vedação é o que contém o gás reativo necessário para o tratamento de superfície.

Em última análise, investir em um forno com o sistema de vedação certo é um investimento no controle do processo e no sucesso repetível.

Tabela Resumo:

| Característica | Propósito | Componentes Chave |

|---|---|---|

| Corpo do Forno Vedado | Impede a entrada de ar e vazamentos de gás | Costuras continuamente soldadas, vedações especializadas para penetrações |

| Porta Vedada | Cria barreira hermética | Gaxetas de alta temperatura, braçadeiras ou mecanismos de travamento |

| Sistemas de Entrada/Saída de Gás | Gerencia a pressão interna e a purga | Manômetros, medidores de fluxo, sistemas de controle |

| Controle de Pressão | Garante a integridade da atmosfera | Monitoramento em tempo real, manutenção de pressão positiva |

Atualize as capacidades do seu laboratório com os fornos de atmosfera avançados da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções de alta temperatura como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante uma correspondência precisa às suas necessidades experimentais exclusivas, oferecendo vedação superior para processos livres de contaminação. Não deixe que vazamentos comprometam seus resultados—entre em contato conosco hoje para discutir como nossos fornos podem aprimorar sua precisão e eficiência!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio