Em sua essência, uma atmosfera redutora é importante porque fornece um ambiente que previne ativamente e pode até reverter a oxidação. Este controle é crítico para processos de alta temperatura, como o tratamento de metais, onde o oxigênio, de outra forma, causaria corrosão, enfraqueceria o material ou comprometeria a integridade de sua superfície.

O verdadeiro valor de uma atmosfera redutora reside na sua capacidade de proteger os materiais da degradação química. Ao remover o oxigênio e introduzir gases que reagem prontamente com ele, é possível aquecer, tratar e manipular materiais sem os efeitos colaterais indesejados da oxidação.

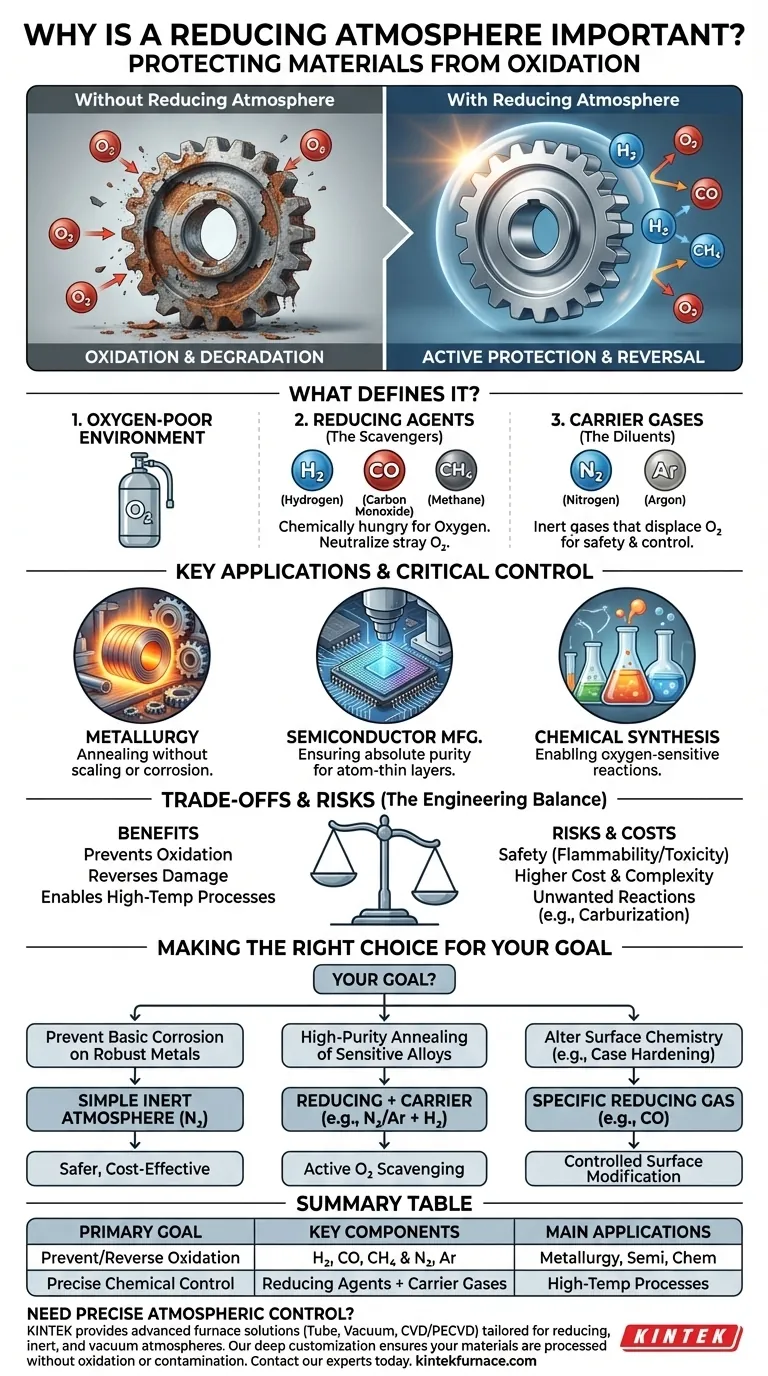

O que Define uma Atmosfera Redutora?

Uma atmosfera redutora é fundamentalmente um ambiente pobre em oxigênio. No entanto, é mais do que apenas a ausência de oxigênio; é um sistema ativo projetado para eliminar qualquer oxigênio presente.

A Ausência de Oxidantes

A característica principal é a quase total falta de oxigênio e outros gases oxidantes. O objetivo é criar um ambiente onde a oxidação simplesmente não possa ocorrer.

A Presença de Agentes Redutores

Para conseguir isso, a atmosfera é preenchida com gases redutores. Estes são gases que são quimicamente "ávidos" por átomos de oxigênio. Exemplos comuns incluem hidrogênio (H₂), monóxido de carbono (CO) e metano (CH₄).

Pense nesses gases como seguranças para o seu material. Se qualquer molécula de oxigênio perdida entrar no ambiente, uma molécula de gás redutor reagirá imediatamente com ela, neutralizando a ameaça antes que possa danificar a superfície do material.

O Papel dos Gases Carreadores

Frequentemente, esses potentes gases redutores são usados em pequenas quantidades diluídas para segurança e controle. Eles são misturados com um gás carreador inerte, mais comumente nitrogênio (N₂) ou argônio (Ar), que desloca o oxigênio sem reagir com o próprio material.

Aplicações Chave: Onde Este Controle é Crítico

A prevenção da oxidação é essencial em inúmeros campos industriais e científicos. Quanto maior a temperatura do processo, mais agressiva se torna a oxidação e mais vital é uma atmosfera redutora.

Metalurgia e Tratamento de Metais

Esta é a aplicação mais comum. Durante o recozimento, os metais são aquecidos para aliviar tensões internas e melhorar a ductilidade. Realizar isso em uma atmosfera normal causaria severa formação de carepa e corrosão. Uma atmosfera redutora permite que o metal seja tratado sem ser danificado.

Fabricação de Semicondutores

A criação de microchips envolve a deposição e gravação de camadas incrivelmente finas de material em wafers de silício. Mesmo uma camada minúscula, de um único átomo, de óxido não intencional pode arruinar um dispositivo. Atmosferas redutoras são essenciais para manter a pureza absoluta exigida nesses processos.

Síntese Química

Muitas reações químicas exigem um ambiente livre de oxigênio para produzir o composto desejado. A presença de oxigênio pode levar a subprodutos indesejados ou fazer com que a reação falhe completamente.

Compreendendo os Compromissos e Riscos

Embora poderosa, a criação de uma atmosfera redutora não é isenta de desafios. É uma escolha de engenharia deliberada com custos e perigos específicos.

Segurança e Inflamabilidade

Os gases redutores mais eficazes — hidrogênio, monóxido de carbono e metano — são altamente inflamáveis ou explosivos. O CO também é extremamente tóxico. O manuseio desses gases requer rigorosos protocolos de segurança, ventilação e sistemas de monitoramento.

Custo e Complexidade

Manter uma atmosfera controlada é mais caro do que simplesmente usar o ar ambiente. Requer fornos especializados, câmaras seladas, um suprimento contínuo de gases de alta pureza e sistemas de controle sofisticados para gerenciar a composição e o fluxo do gás.

Reações Indesejadas do Material

Os próprios gases redutores podem, às vezes, reagir com a peça de trabalho de maneiras indesejáveis. Por exemplo, gases contendo carbono (como CO ou CH₄) podem introduzir carbono na superfície do aço em altas temperaturas, um processo chamado cementação, que pode alterar as propriedades do metal de uma forma não intencional.

Fazendo a Escolha Certa para o Seu Objetivo

A composição específica de uma atmosfera controlada depende inteiramente do material que está sendo processado e do resultado desejado.

- Se o seu foco principal é prevenir a corrosão básica em metais robustos: Uma atmosfera inerte simples de nitrogênio pode ser suficiente e é mais segura e econômica.

- Se o seu foco principal é o recozimento de alta pureza de ligas sensíveis: Uma atmosfera de nitrogênio ou argônio com uma pequena porcentagem de hidrogênio é o padrão para eliminar ativamente todos os vestígios de oxigênio.

- Se o seu foco principal é alterar a química da superfície (como endurecimento superficial): Você usaria intencionalmente um gás redutor específico, como monóxido de carbono, para reagir e modificar a superfície do material de forma controlada.

Em última análise, usar uma atmosfera redutora é sobre exercer controle químico preciso para proteger ou modificar um material, garantindo que o produto final atenda às suas especificações exatas.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Objetivo Principal | Prevenir ou reverter ativamente a oxidação, removendo o oxigênio. |

| Componentes Chave | Gases redutores (H₂, CO, CH₄) e gases carreadores inertes (N₂, Ar). |

| Principais Aplicações | Metalurgia (recozimento), Fabricação de Semicondutores, Síntese Química. |

| Considerações Chave | Segurança (inflamabilidade/toxicidade), Custo e potencial para reações indesejadas (ex: cementação). |

Precisa de controle atmosférico preciso para seus processos de alta temperatura?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos adaptadas para atmosferas redutoras, inertes e a vácuo. Nossa linha de produtos, incluindo Fornos Tubulares, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos, garantindo que seus materiais sejam processados sem oxidação ou contaminação.

Entre em contato com nossos especialistas hoje para discutir como podemos projetar uma solução de forno para proteger seus materiais e atingir suas especificações exatas.

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Que indústrias utilizam normalmente o tratamento térmico em atmosfera inerte?Principais aplicações e benefícios

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Qual é a importância do nitrogênio em fornos com atmosfera controlada? Desbloqueie o Tratamento Térmico Aprimorado e o Endurecimento de Superfície

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material