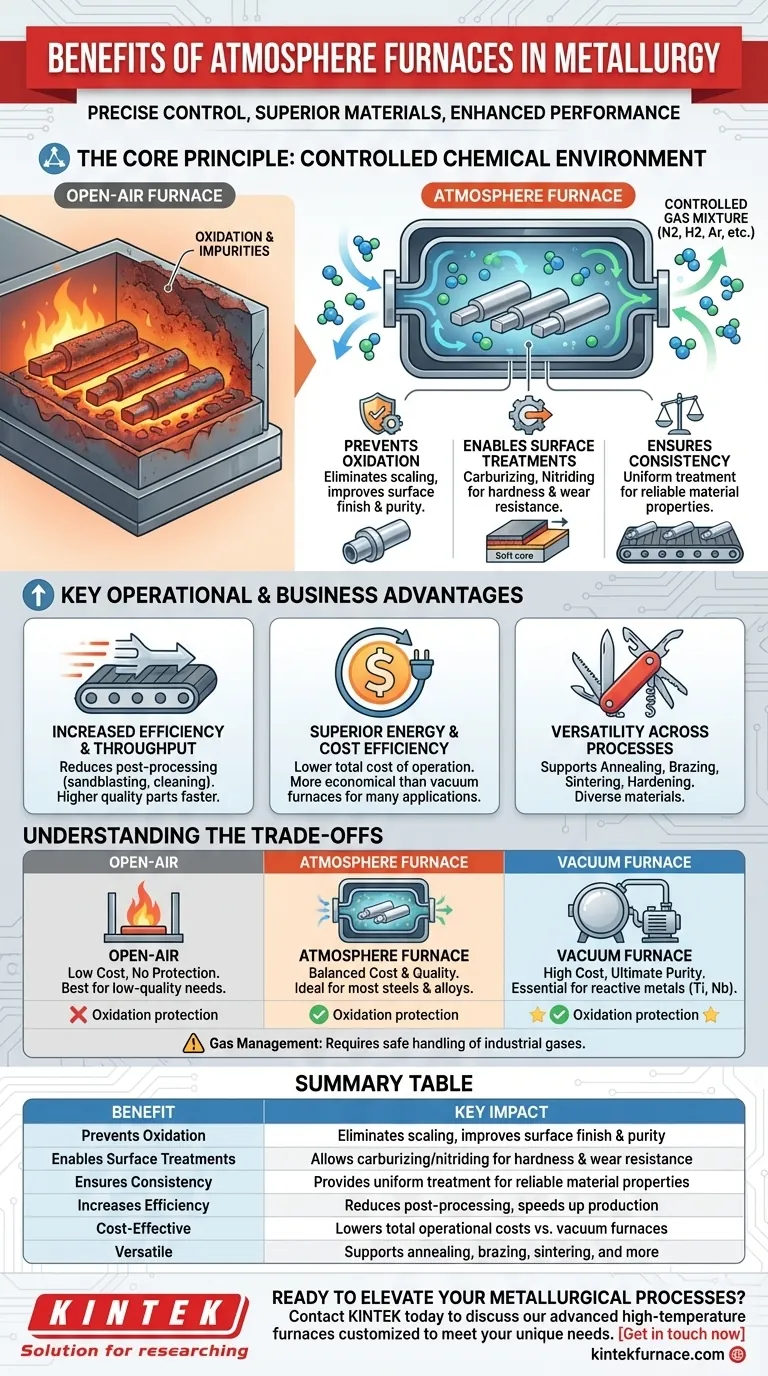

Na metalurgia, o principal benefício de um forno com atmosfera é a sua capacidade de criar um ambiente químico precisamente controlado durante o tratamento térmico. Este controlo previne reações destrutivas como a oxidação e permite modificações de superfície direcionadas, resultando em materiais com resistência superior, pureza e características de desempenho específicas que são impossíveis de alcançar no aquecimento a ar aberto.

O desafio central na metalurgia de alta temperatura é que o ar ambiente ataca quimicamente o metal, causando incrustações e degradação. Um forno com atmosfera resolve isto substituindo o ar por uma mistura de gás específica e controlada, dando-lhe controlo total sobre as propriedades finais do material.

O Princípio Central: Ganhar Controlo Sobre o Ambiente Químico

Aquecer metal na presença de oxigénio, mesmo os 21% encontrados no ar normal, altera fundamentalmente a sua superfície e estrutura. Um forno com atmosfera funciona purgado a câmara de aquecimento do ar e substituindo-o por um gás neutro, reativo ou redutor.

Prevenção da Oxidação e Impurezas

A razão mais comum para usar um forno com atmosfera é prevenir a oxidação. Quando o metal quente é exposto ao oxigénio, forma-se uma camada de casca quebradiça na superfície.

Esta oxidação leva à perda de material, mau acabamento superficial e integridade estrutural comprometida. Ao usar um gás inerte como nitrogénio ou árgon, o forno cria um ambiente livre de oxigénio, garantindo que a superfície do metal permaneça limpa e inalterada.

Este processo resulta diretamente em melhoria da qualidade do produto com menos impurezas e evita reações químicas indesejadas que podem enfraquecer a peça final.

Possibilitar Tratamentos de Superfície Direcionados

Para além de prevenir reações indesejadas, os fornos com atmosfera podem introduzir gases ativos para alterar deliberadamente as propriedades da superfície do material.

Processos como a cementação (adição de carbono) ou a nitretação (adição de nitrogénio) utilizam a atmosfera controlada para difundir elementos na superfície das peças de aço, criando uma camada exterior extremamente dura e resistente ao desgaste, mantendo um núcleo mais macio e resistente.

Garantir a Integridade e Consistência do Material

O controlo preciso tanto da temperatura como da atmosfera garante que cada peça num lote recebe exatamente o mesmo tratamento. Esta uniformidade é crítica para aplicações onde as propriedades do material devem ser previsíveis e consistentes.

Ao eliminar as variáveis do aquecimento a ar aberto, alcança-se integridade de material melhorada e desempenho fiável em toda a sua produção.

Vantagens Operacionais e Empresariais Chave

Os benefícios técnicos do controlo atmosférico traduzem-se diretamente em vantagens operacionais e empresariais significativas, tornando estes fornos um pilar da produção moderna.

Eficiência e Produtividade Aumentadas

Como as peças saem do forno limpas e livres de cascas, a necessidade de operações secundárias dispendiosas e demoradas, como jateamento, limpeza química ou maquinação, é drasticamente reduzida ou eliminada.

Isto aumenta a eficiência geral do processo e o rendimento da produção, permitindo-lhe produzir peças de maior qualidade mais rapidamente.

Eficiência Energética e de Custo Superior

Os fornos com atmosfera modernos são concebidos para alta eficiência energética. Além disso, ao prevenir a perda de material devido a incrustações e ao reduzir as necessidades de pós-processamento, oferecem um custo total de operação mais baixo.

Embora o investimento inicial possa ser superior ao de um forno a ar simples, são frequentemente a escolha mais económica do que os fornos a vácuo para muitas aplicações comuns.

Versatilidade em Vários Processos

Estes fornos não se limitam a uma única tarefa. São altamente versáteis e podem ser configurados para uma vasta gama de processos térmicos, incluindo recozimento, brasagem, sinterização e têmpera.

Esta flexibilidade permite-lhes processar peças de várias formas e tamanhos feitas de diversos materiais como metais, ligas e cerâmicas.

Compreender as Compensações

Embora poderosos, um forno com atmosfera não é a solução universal para todo o tratamento térmico. Compreender a sua posição em relação a outras tecnologias é fundamental para tomar uma decisão informada.

Fornos com Atmosfera vs. Fornos a Ar Aberto

A escolha aqui é um compromisso direto entre custo e qualidade. Os fornos a ar aberto são mais simples e baratos, mas não oferecem proteção contra a oxidação. Para qualquer aplicação em que o acabamento superficial, a pureza ou as propriedades de superfície específicas sejam importantes, um forno com atmosfera é a escolha superior.

Fornos com Atmosfera vs. Fornos a Vácuo

Um forno a vácuo representa o nível máximo de controlo ambiental ao remover virtualmente todas as moléculas da câmara. São essenciais para metais altamente reativos como o titânio ou para aplicações que exigem a pureza mais absoluta.

No entanto, os fornos a vácuo vêm com um custo significativamente mais elevado e frequentemente têm tempos de ciclo mais longos. Um forno com atmosfera fornece uma solução mais económica para a grande maioria dos metais, incluindo a maioria dos aços e ligas.

A Complexidade da Gestão de Gás

Operar um forno com atmosfera requer um sistema para armazenar, misturar e manusear com segurança gases industriais. Isto adiciona uma camada de complexidade operacional e protocolo de segurança em comparação com tipos de fornos mais simples.

Fazer a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de processamento térmico correta depende inteiramente do seu material, do resultado desejado e das suas restrições operacionais.

- Se o seu foco principal for o tratamento de aço de alto volume: Um forno com atmosfera é o padrão da indústria para processos como recozimento e cementação, oferecendo um equilíbrio ideal entre qualidade, velocidade e custo.

- Se o seu foco principal for a investigação ou o processamento de materiais sensíveis e não reativos: Um forno com atmosfera de tipo lote ou tubo fornece a precisão e o controlo necessários para o desenvolvimento de materiais e produção especializada.

- Se o seu foco principal for o processamento de metais altamente reativos como titânio ou nióbio: Um forno a vácuo é a escolha necessária para prevenir qualquer contaminação e alcançar a pureza do material exigida.

Em última análise, dominar o ambiente térmico é fundamental para dominar as propriedades do material final.

Tabela de Resumo:

| Benefício | Impacto Chave |

|---|---|

| Previne a Oxidação | Elimina incrustações, melhora o acabamento superficial e a pureza |

| Permite Tratamentos de Superfície | Permite cementação/nitretação para dureza e resistência ao desgaste |

| Garante Consistência | Fornece tratamento uniforme para propriedades de material fiáveis |

| Aumenta a Eficiência | Reduz o pós-processamento, acelera a produção |

| Económico | Reduz os custos operacionais totais em comparação com fornos a vácuo |

| Versátil | Suporta recozimento, brasagem, sinterização e mais |

Pronto para elevar os seus processos metalúrgicos com soluções de fornos personalizadas? Contacte a KINTEK hoje mesmo para discutir como os nossos fornos avançados de alta temperatura—incluindo Fornos de Crisol, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD—podem ser personalizados para satisfazer as suas necessidades únicas. Alavancando a nossa excecional I&D e fabrico interno, oferecemos controlo preciso e eficiência para indústrias como o tratamento de aço e a investigação de materiais. Entre em contacto agora para otimizar o seu tratamento térmico e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Por que o controle de umidade é crítico no tratamento térmico em atmosfera inerte? Prevenir Oxidação e Garantir a Integridade do Material

- Que indústrias utilizam normalmente o tratamento térmico em atmosfera inerte?Principais aplicações e benefícios

- Qual é a relação entre a temperatura e a atmosfera do forno no processamento de materiais? Domine o Equilíbrio Crítico entre Calor e Ambiente

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior