Escolher o forno de atmosfera controlada certo é uma decisão crítica que depende de três fatores primários. Você deve primeiro definir seus requisitos específicos de processo, depois identificar o tipo de forno que se adapta a esse processo e, finalmente, verificar a qualidade da construção e os sistemas de segurança para garantir um desempenho confiável e de longo prazo e resultados consistentes.

A escolha de um forno de atmosfera controlada vai além da comparação de especificações técnicas. A tarefa principal é combinar o design do forno, o gerenciamento da atmosfera e os recursos de segurança diretamente com os requisitos exclusivos do seu processo de material para garantir resultados consistentes e de alta qualidade.

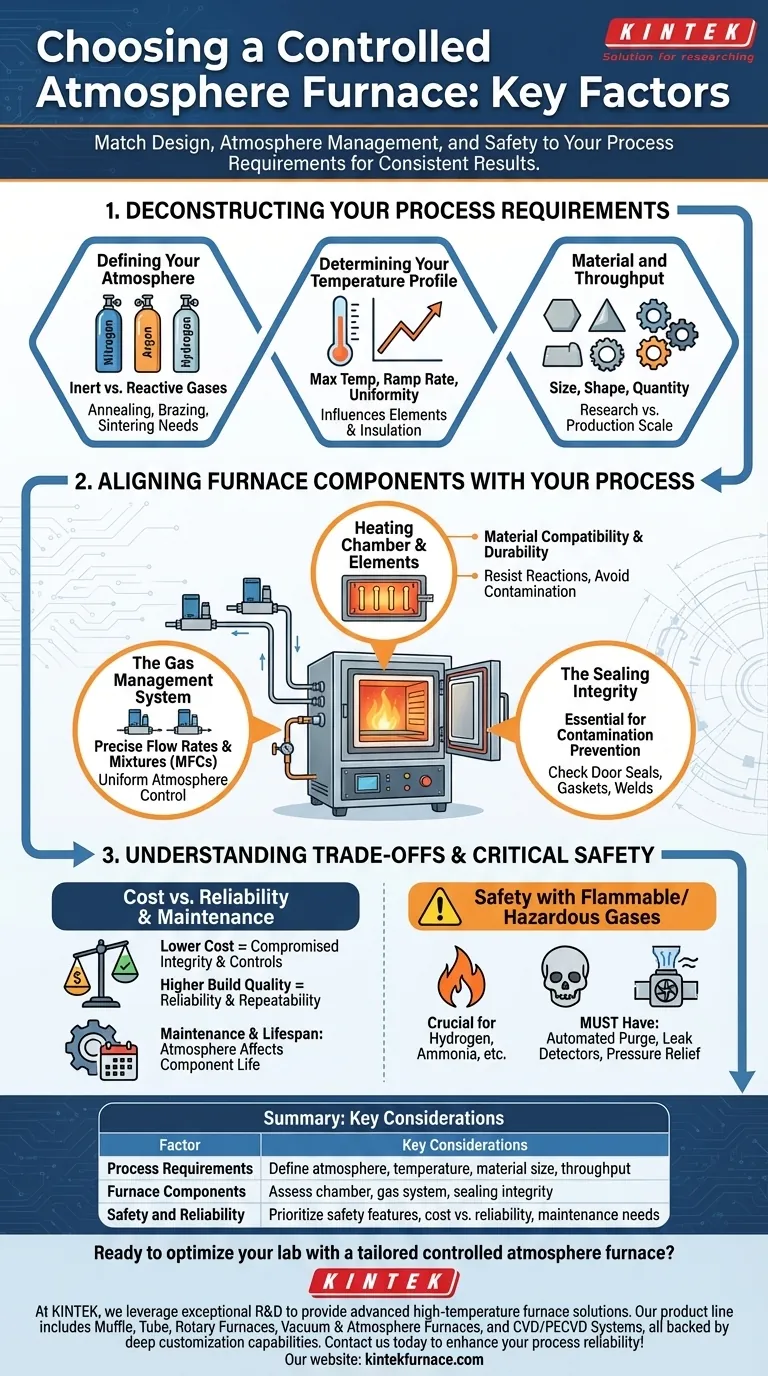

Desconstruindo os Requisitos do Seu Processo

Antes de avaliar qualquer hardware, você deve ter uma compreensão completa de sua aplicação. O forno é uma ferramenta para servir ao processo, e não o contrário.

Definindo Sua Atmosfera

O tipo de gás que você usa é o requisito mais fundamental. As atmosferas podem ser inertes (Nitrogênio, Argônio) para evitar a oxidação, ou reativas (Hidrogênio, gás de formação) para participar ativamente do processo.

Processos como recozimento, brasagem e sinterização têm necessidades atmosféricas únicas que ditam as capacidades de manuseio de gás e a compatibilidade de materiais do forno.

Determinando Seu Perfil de Temperatura

Você deve definir sua temperatura máxima necessária, a taxa na qual você precisa aquecer e resfriar (taxa de rampa) e a variação de temperatura permitida dentro da câmara (uniformidade).

Esses fatores influenciam diretamente a escolha dos elementos de aquecimento, materiais de isolamento e a sofisticação do sistema de controle de temperatura.

Material e Produção

Considere o tamanho, forma e quantidade das peças que você irá processar. Isso determina as dimensões necessárias da câmara de aquecimento e influencia o projeto geral do forno, como a escolha entre um forno de tubo menor para pesquisa e um forno de caixa maior para produção.

Alinhando os Componentes do Forno com o Seu Processo

Depois de conhecer as necessidades do seu processo, você pode avaliar como os componentes específicos de um forno são projetados para atendê-las.

A Câmara de Aquecimento e Elementos

A câmara deve ser construída com materiais que possam suportar sua temperatura máxima e resistir a reações químicas com a atmosfera do seu processo.

Os elementos de aquecimento também devem ser compatíveis. Certos elementos degradam rapidamente em atmosferas específicas, levando à contaminação e altos custos de substituição.

O Sistema de Gerenciamento de Gás

Um sistema confiável para introdução e exaustão de gases é crítico. Isso inclui as entradas de gás, saídas e o próprio sistema de controle de atmosfera.

Para trabalhos precisos, procure controladores de fluxo de massa (MFCs) que permitam gerenciar com precisão as taxas de fluxo e misturas de gás, garantindo uma atmosfera uniforme e consistente em toda a câmara.

A Integridade da Vedação

Esta é uma característica inegociável. Um ambiente hermeticamente selado é essencial para evitar a contaminação do ar externo e para manter a composição precisa do gás que seu processo exige.

Preste muita atenção à qualidade das vedações da porta, juntas e pontos de solda, pois mesmo um pequeno vazamento pode comprometer experimentos sensíveis e arruinar lotes de produção.

Compreendendo as Trocas e a Segurança Crítica

Um forno é um investimento de longo prazo onde a economia de custos inicial pode levar a problemas significativos a jusante.

Custo vs. Confiabilidade do Processo

Fornos de menor custo podem comprometer a integridade da vedação ou a precisão de seus controles de temperatura e atmosfera. Isso pode resultar em qualidade inconsistente do produto, lotes falhos e, em última análise, custos operacionais mais altos.

Investir em um forno com qualidade de construção superior e controle de processo proporciona um retorno maior por meio de confiabilidade e repetibilidade.

Segurança com Gases Inflamáveis ou Perigosos

Se o seu processo envolve hidrogênio, amônia ou outros gases perigosos, a segurança é sua principal preocupação. O forno deve ser equipado com mecanismos de segurança apropriados.

Procure recursos como ciclos de purga automatizados, detectores de vazamento de gás, válvulas de alívio de pressão e sistemas de desligamento de emergência. Esses não são recursos opcionais; eles são essenciais para proteger pessoal e instalações.

Manutenção e Vida Útil

A interação entre a atmosfera do seu processo e os componentes internos do forno, particularmente elementos de aquecimento e isolamento, ditará o cronograma de manutenção.

Entenda como sua atmosfera específica afetará a vida útil dos componentes para prever com precisão os custos operacionais e minimizar o tempo de inatividade não planejado.

Tomando a Decisão Certa para Sua Aplicação

Sua decisão final deve ser um reflexo direto do seu objetivo operacional principal. Use seus requisitos específicos de processo como um filtro para avaliar suas opções.

- Se seu foco principal é pesquisa de alta pureza ou materiais sensíveis (por exemplo, recozimento de semicondutores): Priorize a integridade de vedação superior e um sistema de controle de atmosfera de alta precisão acima de tudo.

- Se seu foco principal é a produção industrial de alto volume (por exemplo, sinterização ou brasagem): Concentre-se na durabilidade do forno, eficiência energética e recursos de automação para maximizar o rendimento e reduzir os custos operacionais.

- Se você está trabalhando com gases perigosos ou inflamáveis (por exemplo, processos baseados em hidrogênio): Sua primeira prioridade inegociável devem ser os sistemas de segurança certificados, incluindo detecção de vazamentos e capacidades de purga de emergência.

Em última análise, um investimento bem-sucedido é aquele em que o forno se torna um facilitador transparente e confiável do seu processo principal.

Tabela Resumo:

| Fator | Considerações Chave |

|---|---|

| Requisitos do Processo | Defina o tipo de atmosfera, perfil de temperatura, tamanho do material e produção |

| Componentes do Forno | Avalie a câmara de aquecimento, o sistema de gerenciamento de gás e a integridade da vedação |

| Segurança e Confiabilidade | Priorize recursos de segurança, custo vs. confiabilidade e necessidades de manutenção |

Pronto para otimizar seu laboratório com um forno de atmosfera controlada sob medida?

Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura para diversos laboratórios. Nossa linha de produtos inclui Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos.

Entre em contato conosco hoje para discutir como nossos fornos podem melhorar a confiabilidade e eficiência do seu processo!

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de atmosfera inerte de azoto controlado de 1200℃.

As pessoas também perguntam

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Quais são os dois principais tipos de fornos de atmosfera e suas características? Escolha o Forno Certo para o seu Laboratório

- Qual é a relação entre a temperatura e a atmosfera do forno no processamento de materiais? Domine o Equilíbrio Crítico entre Calor e Ambiente

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Qual é a importância do nitrogênio em fornos com atmosfera controlada? Desbloqueie o Tratamento Térmico Aprimorado e o Endurecimento de Superfície