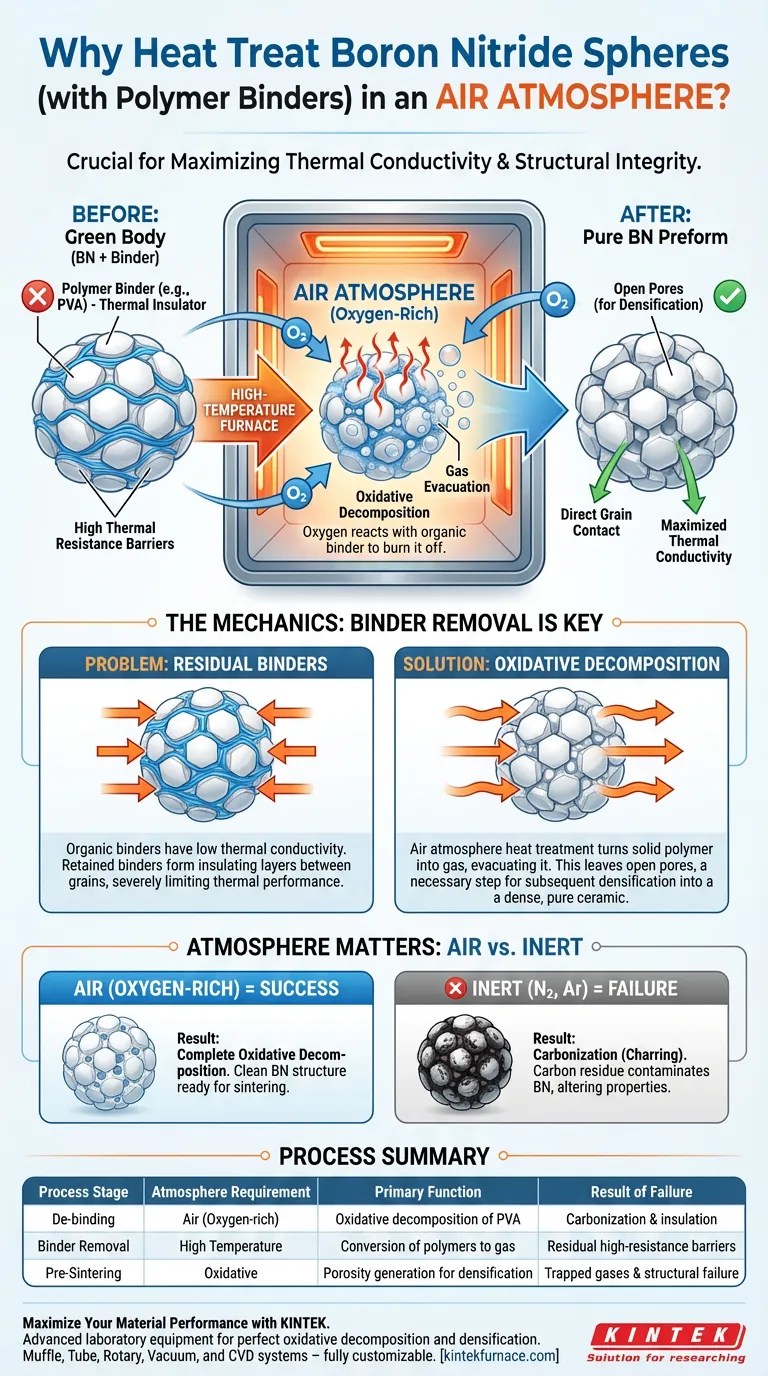

As Esferas de Nitreto de Boro contendo ligantes poliméricos devem passar por tratamento térmico em atmosfera de ar para facilitar a decomposição oxidativa. Este ambiente é essencial para queimar componentes orgânicos, como Álcool Polivinílico (PVA), que atuam como ligantes temporários. Sem a presença de oxigênio no forno, esses ligantes não podem ser efetivamente removidos da matriz do material.

O objetivo principal do tratamento térmico em atmosfera de ar é eliminar os ligantes orgânicos isolantes termicamente. Se retidos, esses ligantes formam barreiras de alta resistência entre os grãos, limitando severamente a condutividade térmica intrínseca do Nitreto de Boro.

A Mecânica da Preservação da Condutividade

A Necessidade de Decomposição Oxidativa

Os ligantes poliméricos usados em Esferas de Nitreto de Boro são compostos orgânicos. Para removê-los, o material deve ser submetido a altas temperaturas em atmosfera de ar.

O oxigênio no ar reage com os ligantes orgânicos, fazendo com que eles se decomponham oxidativamente. Essa reação efetivamente transforma o polímero sólido em gás, evacuando-o da estrutura da esfera.

Prevenindo Camadas de Resistência Térmica

O problema central dos ligantes poliméricos é seu comportamento elétrico e térmico em relação ao Nitreto de Boro. Esses materiais orgânicos possuem baixa condutividade térmica.

Se o ligante não for removido, ele permanecerá posicionado entre os grãos individuais de Nitreto de Boro. Isso cria uma "camada de alta resistência térmica", agindo como um isolante que impede o calor de se mover eficientemente de um grão para o outro.

Preparando para a Densificação

A remoção do ligante é uma etapa preparatória para o endurecimento estrutural final do material. À medida que o ligante é queimado, ele deixa poros abertos dentro das esferas.

Esses poros não são defeitos permanentes; em vez disso, são vazios necessários que permitem que o material seja densificado durante as etapas subsequentes de sinterização em alta temperatura. Você não pode obter uma estrutura cerâmica densa e pura se o espaço ainda estiver ocupado por polímero residual.

Compreendendo os Compromissos

Geração de Porosidade

O resultado imediato deste tratamento térmico é um aumento na porosidade. Ao remover o ligante, você está removendo fisicamente volume da esfera, deixando espaço vazio.

Embora isso reduza temporariamente a densidade, é um compromisso necessário para garantir a pureza química. Tentar sinterizar sem este estado poroso e livre de ligantes provavelmente levaria a gases aprisionados e falha estrutural.

Sensibilidade à Atmosfera

A exigência de atmosfera de ar é específica e inegociável para esta fase. Usar uma atmosfera inerte (como nitrogênio ou argônio) durante esta fase específica de desaglomeração falharia em oxidar o PVA.

Isso resultaria na carbonização (encaroçamento) do ligante em vez de sua remoção. Resíduos de carbono contaminariam o Nitreto de Boro, alterando permanentemente suas propriedades térmicas e elétricas.

Otimizando Sua Estratégia de Gerenciamento Térmico

O processo de tratamento térmico é um equilíbrio entre remover impurezas e preparar a estrutura para a densificação final.

- Se seu foco principal for a máxima condutividade térmica: Garanta que o tratamento térmico oxide completamente o ligante para eliminar quaisquer camadas isolantes entre os grãos de Nitreto de Boro.

- Se seu foco principal for a densidade estrutural: Veja o tratamento térmico ao ar como uma etapa preparatória crítica que abre caminho para uma sinterização eficaz em alta temperatura.

Ao garantir a decomposição oxidativa completa dos ligantes poliméricos, você libera todo o potencial térmico do material de Nitreto de Boro.

Tabela Resumo:

| Etapa do Processo | Requisito de Atmosfera | Função Principal | Resultado da Falha |

|---|---|---|---|

| Desaglomeração | Ar (rico em oxigênio) | Decomposição oxidativa de PVA/ligantes | Carbonização e isolamento térmico |

| Remoção de Ligante | Alta Temperatura | Conversão de polímeros em gás | Barreiras residuais de alta resistência |

| Pré-Sinterização | Oxidativa | Geração de porosidade para densificação | Gases aprisionados e falha estrutural |

Maximize o Desempenho do Seu Material com a KINTEK

O gerenciamento térmico preciso é a diferença entre falha do material e desempenho máximo. A KINTEK fornece o equipamento de laboratório avançado necessário para alcançar a decomposição oxidativa e a densificação perfeitas. Apoiados por P&D e fabricação especializados, oferecemos sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD — todos totalmente personalizáveis para atender aos requisitos específicos de tratamento térmico de seus projetos de Nitreto de Boro e cerâmicas avançadas.

Não deixe que ligantes residuais comprometam sua condutividade térmica. Entre em contato com a KINTEK hoje mesmo para encontrar a solução de forno de alta temperatura ideal para o seu laboratório.

Guia Visual

Referências

- Hongbo Jiang, Ying Chen. Unleashing the Potential of Boron Nitride Spheres for High‐Performance Thermal Management. DOI: 10.1002/cnma.202300601

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

As pessoas também perguntam

- Qual é o propósito de usar nitrogênio fluindo durante o recozimento? Proteger a integridade do fio musical

- Que materiais, além dos metais, se beneficiam do tratamento térmico em atmosfera inerte? Proteja Polímeros de Alta Performance como o PTFE

- Qual é a função de um forno de calcinação de laboratório na síntese de CoO? Engenharia de Nanopartículas de Alto Desempenho

- Quais são os requisitos para aplicações de alta pressão em um forno de caixa de atmosfera? Guia Essencial para Sistemas de Vasos de Pressão Seguros

- Qual é a função de um forno de resistência industrial na fusão de ligas Al-Fe-Ni-Sc-Zr? Alcançar Homogeneidade da Liga

- Por que um forno de alta temperatura de laboratório com controle de nitrogênio é necessário para a preparação de Ti-TiO2(NW)/rGO?

- Como o equipamento de calcinação de alta temperatura contribui para a conversão de ossos de galinha em hidroxiapatita?

- Como os fornos de atmosfera melhoram as propriedades dos materiais? Alcance Desempenho Superior do Material com Controle de Precisão