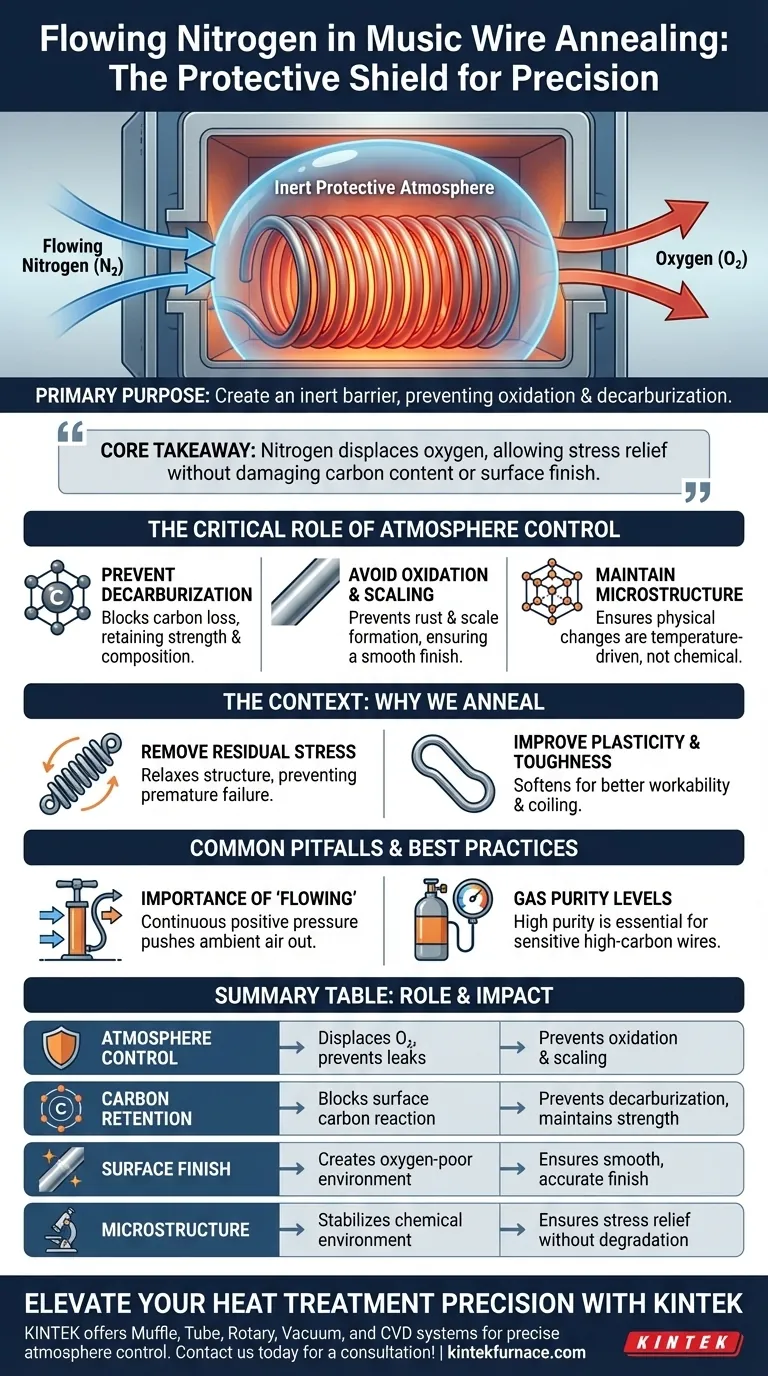

O principal propósito de usar nitrogênio fluindo é criar uma atmosfera protetora inerte ao redor do fio musical durante o recozimento em alta temperatura. Essa barreira de gás impede que o aço de alto carbono reaja com o oxigênio do ambiente, protegendo especificamente o material contra oxidação e descarbonetação para manter sua integridade estrutural e de superfície.

Ponto Principal: O nitrogênio atua como um escudo durante o tratamento térmico. Ao deslocar o oxigênio, ele permite que o processo de recozimento amoleça o fio e alivie tensões sem remover o carbono que confere resistência ao fio ou danificar o acabamento superficial.

O Papel Crítico do Controle de Atmosfera

Prevenindo a Descarbonetação

O fio musical deriva sua força excepcional e propriedades de mola de seu alto teor de carbono. Em temperaturas elevadas de recozimento, os átomos de carbono na superfície do fio tornam-se voláteis e interagem com o oxigênio.

Sem um gás protetor, o carbono é removido do aço (descarbonetação). O nitrogênio fluindo bloqueia essa reação, garantindo que o fio retenha a composição química precisa necessária para seu desempenho.

Evitando Oxidação e Formação de Carepa

Altas temperaturas aceleram a reação entre o aço e o oxigênio. Isso resulta na formação de carepa (óxidos) no exterior do fio.

O nitrogênio cria um ambiente pobre em oxigênio que previne essa corrosão. Isso preserva a integridade da superfície do fio, garantindo que ele permaneça liso e dimensionalmente preciso.

Mantendo a Estabilidade Microestrutural

O objetivo do recozimento é alterar a estrutura interna do metal de forma benéfica. Reações químicas descontroladas na superfície podem alterar a microestrutura subjacente de maneiras imprevisíveis.

Ao manter uma atmosfera inerte, você garante que as mudanças físicas no fio sejam impulsionadas unicamente pela temperatura e tempo, e não pela degradação química.

O Contexto: Por Que Recozer Fio Musical

Removendo Tensões Residuais

Como observado em contextos metalúrgicos mais amplos, o processamento mecânico do fio (como trefilação ou enrolamento) introduz tensão interna. Se não tratado, essa tensão residual pode levar a falhas prematuras.

O recozimento relaxa a estrutura do material. O nitrogênio garante que esse alívio de tensão ocorra sem comprometer a superfície do material.

Melhorando a Plasticidade e a Tenacidade

O recozimento é fundamentalmente um processo de amolecimento. Ele reduz ligeiramente a dureza do fio para melhorar sua plasticidade (capacidade de deformar sem quebrar) e tenacidade.

Essa homogeneização torna o fio mais trabalhável para etapas de fabricação subsequentes, como o enrolamento em molas.

Armadilhas Comuns e Compromissos

A Importância do Gás "Fluindo"

Não basta simplesmente encher o forno com nitrogênio; o gás deve estar fluindo. Uma atmosfera estática permite que o oxigênio penetre através de pequenas fugas ou aberturas do forno.

Um fluxo contínuo cria pressão positiva dentro da câmara. Isso expulsa ativamente o ar ambiente, garantindo que a barreira protetora permaneça intacta durante todo o ciclo.

Níveis de Pureza do Gás

Nem todos os suprimentos de nitrogênio são iguais. O nitrogênio industrial padrão pode conter vestígios de umidade ou oxigênio.

Para fios de alto carbono extremamente sensíveis, essas impurezas ainda podem causar descarbonetação leve. Você deve verificar se a pureza da sua fonte de nitrogênio corresponde à sensibilidade do seu material.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do seu processo de tratamento térmico, considere seus objetivos específicos:

- Se o seu foco principal é o Acabamento Superficial: Garanta uma taxa de fluxo de nitrogênio consistente e positiva para prevenir até mesmo oxidação ou formação de carepa mínima.

- Se o seu foco principal é a Resistência Mecânica: Priorize nitrogênio de alta pureza para prevenir estritamente a descarbonetação, que enfraquece a camada externa do fio.

Usar nitrogênio fluindo transforma o recozimento de um risco destrutivo em um processo controlado e de precisão.

Tabela Resumo:

| Fator | Papel do Nitrogênio Fluindo | Impacto no Fio Musical |

|---|---|---|

| Controle de Atmosfera | Desloca o oxigênio e previne vazamentos | Previne oxidação e formação de carepa na superfície |

| Retenção de Carbono | Bloqueia átomos de carbono de reagir na superfície | Previne descarbonetação para manter a resistência |

| Acabamento Superficial | Cria um ambiente inerte e pobre em oxigênio | Garante um acabamento liso e dimensionalmente preciso |

| Microestrutura | Estabiliza o ambiente químico durante o aquecimento | Garante alívio de tensão sem degradação do material |

Eleve a Precisão do Seu Tratamento Térmico com a KINTEK

Maximize o desempenho do seu aço de alto carbono e fio musical com as soluções de laboratório avançadas da KINTEK. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos projetados para fornecer o controle de atmosfera preciso e o fluxo de pressão positiva necessários para eliminar a descarbonetação e a oxidação. Se você precisa de uma configuração padrão ou de um sistema totalmente personalizável para necessidades de laboratório exclusivas, nossos fornos de alta temperatura garantem que seus materiais retenham sua integridade estrutural e de superfície.

Pronto para otimizar seu processo de recozimento? Entre em contato com a KINTEK hoje mesmo para uma consulta!

Guia Visual

Referências

- Xinru Jia, Jinhua Lu. Influence of Microstructure on Music Properties of SWP-B Music Steel Wire Under Different Annealing Treatments. DOI: 10.3390/ma18020440

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são as aplicações da atmosfera de gás inerte em fornos? Proteja os Materiais da Oxidação para Resultados Superiores

- Quais são os dois principais propósitos das condições de atmosfera controlada em fornos? Proteger ou Transformar Materiais para o Desempenho Máximo

- Por que é necessário um fluxo contínuo de argônio durante o tratamento térmico do grafite? Alcance purificação ultraprofunda de 2400 °C

- Como um forno de recozimento em atmosfera controlada influencia a estabilidade da austenita retida? Desbloqueie a Qualidade do Aço

- Que características de vedação os fornos de atmosfera tipo caixa geralmente possuem? Essencial para o Controle Preciso da Atmosfera

- Como funciona o mecanismo de aquecimento de um forno de retorta? Desbloqueie o Controle Preciso da Atmosfera para o Seu Laboratório

- Por que a proteção com nitrogênio de alta pureza é necessária para filmes finos de níquel? Otimize os resultados do seu tratamento térmico

- Quais são as consequências de uma atmosfera de forno indevidamente controlada? Evite Defeitos Caros e Riscos de Segurança