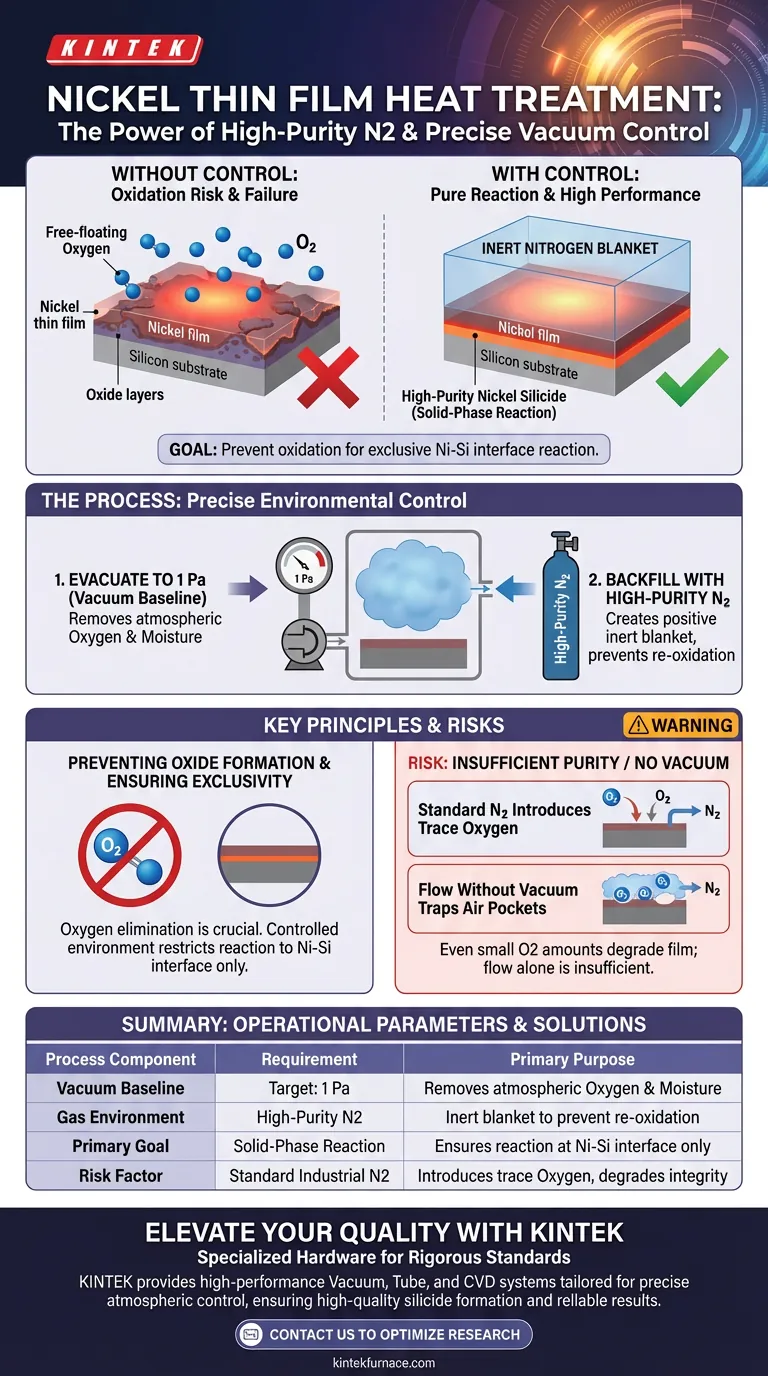

A proteção com nitrogênio de alta pureza e o controle preciso do vácuo são essenciais para prevenir a oxidação durante o tratamento térmico. Ao evacuar a câmara e preenchê-la com gás inerte, você elimina a interferência do oxigênio que, de outra forma, degradaria o filme fino de níquel em altas temperaturas. Esse ambiente controlado garante que a reação química ocorra exclusivamente entre o níquel e o substrato de silício.

O objetivo principal desse controle ambiental é desativar reações químicas concorrentes. Ao remover o oxigênio, você força o sistema a realizar uma reação em fase sólida apenas na interface níquel-silício, garantindo a formação de silicieto de níquel de alta pureza.

O Papel da Eliminação do Oxigênio

Prevenindo a Formação de Óxido

Em temperaturas elevadas, o níquel se torna altamente reativo. Se houver oxigênio na câmara de processamento, o níquel reagirá imediatamente com ele.

Isso resulta na formação de óxido de níquel em vez do material condutor desejado. A oxidação compromete a integridade estrutural e elétrica do filme fino.

Garantindo a Exclusividade da Interface

O objetivo do tratamento térmico é uma reação em fase sólida específica. Essa reação se destina a ocorrer estritamente na interface onde o filme de níquel encontra o wafer de silício.

O oxigênio atua como uma barreira ou um contaminante nesse processo. Ao manter uma atmosfera livre de oxigênio, você garante que a reação se limite à interface Ni-Si, o que é crucial para o desempenho do dispositivo.

O Mecanismo de Controle Ambiental

Alcançando a Linha de Base do Vácuo

Antes que o calor seja aplicado, o equipamento de processamento térmico deve evacuar a câmara. A pressão alvo é tipicamente 1 Pa.

Essa etapa não se trata de criar um vácuo permanente, mas de remover o ar atmosférico de linha de base. Isso efetivamente remove da câmara o oxigênio e a umidade em massa naturalmente presentes no ambiente.

Reabastecimento com Nitrogênio

Assim que a câmara atinge 1 Pa, ela é reabastecida com nitrogênio de alta pureza. O nitrogênio serve como um "cobertor" inerte para o filme.

Como o nitrogênio é de alta pureza, ele contém quantidades insignificantes de elementos traço. Ele cria um ambiente de pressão positiva que impede que o ar externo vaze de volta, ao mesmo tempo em que ignora quimicamente o níquel aquecido.

Compreendendo os Riscos e Compromissos

O Risco de Pureza Insuficiente

Usar nitrogênio industrial padrão é uma armadilha comum. Se a fonte de nitrogênio não for de alta pureza, ela introduzirá quantidades traço de oxigênio de volta na câmara.

Mesmo uma pequena quantidade de oxigênio reintroduzida durante o reabastecimento pode arruinar a reação em fase sólida, tornando a etapa de vácuo inútil.

A Necessidade da Etapa de Vácuo

Pode-se supor que simplesmente fluir nitrogênio sobre a amostra seja suficiente. No entanto, sem a evacuação inicial para 1 Pa, bolsas de ar permanecem presas na câmara.

O fluxo de nitrogênio dilui o oxigênio, mas a evacuação o remove. Confiar apenas no fluxo (purga) sem vácuo geralmente é insuficiente para a formação de silicieto de níquel de alta qualidade.

Garantindo o Sucesso do Processo

Para garantir a formação de silicieto de níquel de alta qualidade, concentre-se nos seguintes parâmetros operacionais:

- Se o seu foco principal é a Pureza do Filme: Certifique-se de que sua fonte de nitrogênio seja de alta pureza certificada para evitar oxidação traço durante a fase de reabastecimento.

- Se o seu foco principal é a Consistência do Processo: Verifique se seu equipamento atinge de forma confiável o limiar de vácuo de 1 Pa antes de cada ciclo de aquecimento para eliminar variáveis atmosféricas.

A adesão estrita a esses controles ambientais é a única maneira de transformar um filme de níquel bruto em um contato de silicieto de alto desempenho.

Tabela Resumo:

| Componente do Processo | Requisito | Propósito Principal |

|---|---|---|

| Linha de Base do Vácuo | Alvo: 1 Pa | Remove oxigênio e umidade atmosféricos |

| Ambiente de Gás | Nitrogênio de Alta Pureza | Atua como um cobertor inerte para prevenir a reoxidação |

| Objetivo Principal | Reação em Fase Sólida | Garante que a reação ocorra apenas na interface Ni-Si |

| Fator de Risco | N2 Industrial Padrão | Introduz oxigênio traço que degrada a integridade do filme |

Eleve a Qualidade do Seu Filme Fino com a KINTEK

O controle atmosférico preciso é a diferença entre um contato de silicieto de alto desempenho e uma camada de oxidação falha. A KINTEK fornece o hardware especializado necessário para atingir esses padrões rigorosos. Apoiados por P&D e fabricação especializados, oferecemos sistemas de Vácuo, Tubo e CVD de alto desempenho projetados para as necessidades específicas de laboratórios de semicondutores e ciência de materiais.

Nossos fornos de alta temperatura personalizáveis garantem que você atinja o limiar de 1 Pa de forma confiável e mantenha a pureza do gás inerte durante todo o ciclo. Entre em contato conosco hoje mesmo para discutir os requisitos do seu projeto e veja como nossas soluções térmicas personalizadas podem otimizar os resultados da sua pesquisa.

Guia Visual

Referências

- V. A. Lapitskaya, Maksim Douhal. Microstructure and Properties of Thin-Film Submicrostructures Obtained by Rapid Thermal Treatment of Nickel Films on Silicon. DOI: 10.3390/surfaces7020013

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Que fatores devem ser considerados ao escolher um forno de atmosfera controlada? Garanta o Desempenho Ideal para Seus Materiais

- O que é um forno a caixa com atmosfera controlada e quais são seus usos primários? Essencial para Processamento Térmico Controlado

- Qual é o propósito principal do uso de um forno de secagem a temperatura constante no pré-tratamento da bagaço de cana-de-açúcar? Descubra porquê

- Quais são as principais vantagens de usar um forno mufla (retort furnace)? Alcance Controle Superior e Pureza no Tratamento Térmico

- Quais são as vantagens de usar um forno de retorta? Alcance Controle de Processo Superior e Pureza do Produto

- Quais são as considerações operacionais para fornos de atmosfera? Domine o Controle Preciso para Resultados Seguros e Eficientes

- Que tipos de configurações estão disponíveis para fornos de retorta? Otimize Seu Processo Térmico com a Configuração Certa

- Como as atmosferas de nitrogênio e ar afetam a evolução do coque? Otimize os resultados do tratamento de alta temperatura do carbono