Operar um forno de atmosfera com sucesso exige uma mentalidade fundamentalmente diferente da operação de um forno padrão. Demanda um controle rigoroso não apenas da temperatura, mas também do ambiente químico dentro da câmara. As principais considerações envolvem manter a composição e pureza atmosférica precisas, garantir a integridade da vedação do forno, implementar protocolos de segurança rigorosos para o manuseio de gases potencialmente perigosos e realizar manutenção regular e especializada.

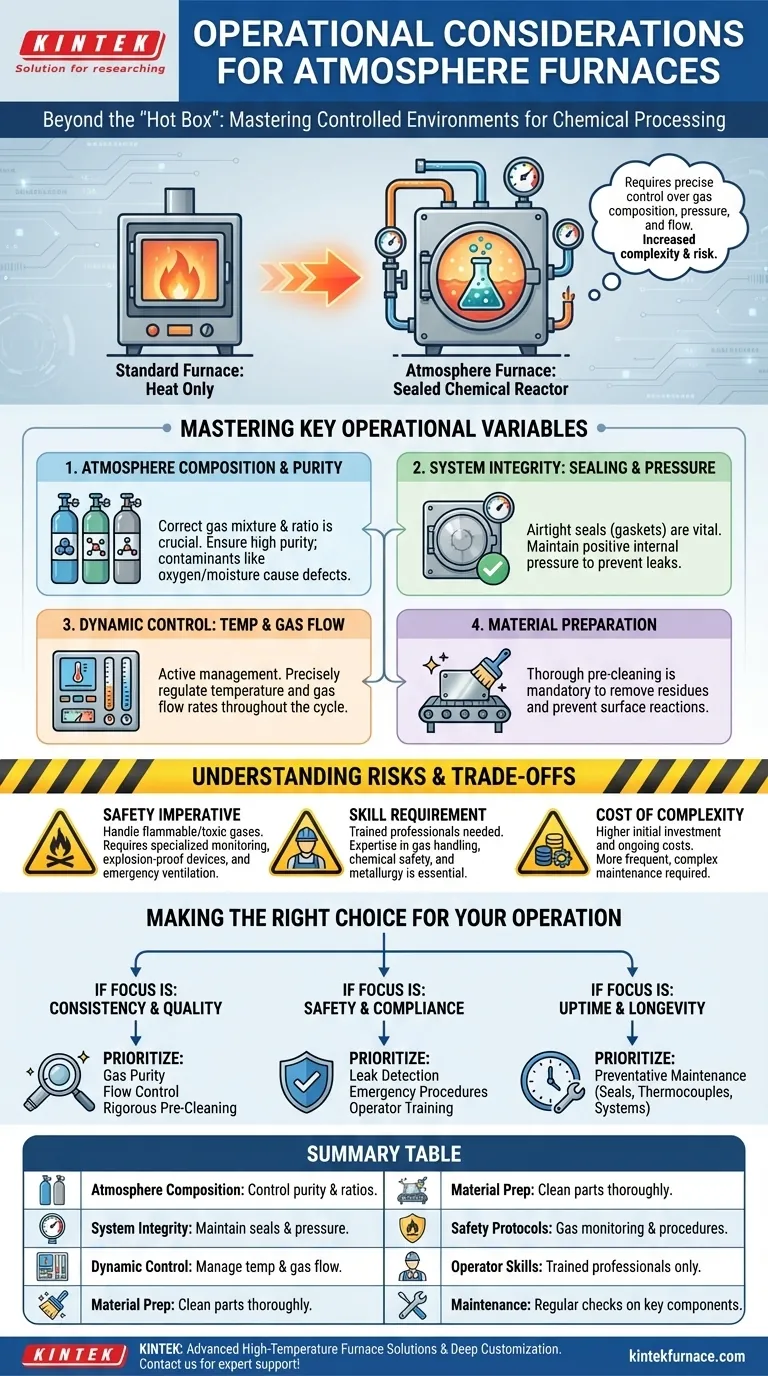

Ao contrário de um forno padrão que apenas controla o calor, um forno de atmosfera é um ambiente de processamento químico selado. Seu sucesso e segurança dependem inteiramente do controle preciso sobre a composição do gás, pressão e fluxo, o que introduz complexidade operacional e risco significativos.

O Desafio Central: Do Aquecimento ao Processamento Químico

O propósito de um forno de atmosfera é usar um ambiente de gás controlado para alterar intencionalmente a química da superfície de um material. Isso é feito para processos como cementação, recozimento brilhante ou normalização.

Isso transforma o forno de uma simples "caixa quente" em um reator químico contido. Cada decisão operacional deve ser vista através dessa lente.

Dominando as Variáveis Operacionais Chave

A operação eficaz é uma questão de gerenciar várias variáveis interconectadas. Uma falha em uma área comprometerá todo o processo e pode criar riscos significativos de segurança.

Composição e Pureza da Atmosfera

A mistura de gás específica — a "atmosfera" — é o ingrediente ativo principal em seu processo. Mesmo pequenos desvios podem arruinar um lote.

Você deve garantir que os gases corretos sejam usados nas proporções de mistura corretas. Igualmente importante é a pureza do gás de origem, pois contaminantes como oxigênio ou umidade podem causar oxidação indesejada e defeitos no produto.

Integridade do Sistema: Vedação e Pressão

Um forno de atmosfera só é eficaz se estiver perfeitamente vedado. O objetivo é manter a atmosfera controlada dentro e o ar externo fora.

Mecanismos de vedação, como gaxetas de porta e vedações de flange, devem ser inspecionados e mantidos incessantemente. Uma pressão interna positiva é frequentemente mantida para ajudar a evitar que o ar vaze para a câmara, tornando o monitoramento contínuo da pressão uma tarefa operacional crítica.

Controle Dinâmico: Temperatura e Fluxo de Gás

Operar um forno de atmosfera não é um processo de "ajustar e esquecer". Requer gerenciamento ativo durante todo o ciclo.

Os sistemas de controle de temperatura, incluindo termopares, devem fornecer leituras precisas ao controlador. Da mesma forma, o sistema de controle de atmosfera deve gerenciar com precisão as taxas de fluxo de diferentes gases que entram no forno para manter a composição desejada à medida que o processo evolui.

Preparação do Material

As peças que estão sendo tratadas fazem parte da equação química. Quaisquer contaminantes em sua superfície podem e irão reagir com a atmosfera quente do forno.

A limpeza completa para remover óleos, graxas ou outros resíduos não é opcional. É uma etapa obrigatória para prevenir manchas na superfície, resultados inconsistentes e contaminação do interior do forno.

Compreendendo os Riscos e Compensações Inerentes

As capacidades de um forno de atmosfera vêm com responsabilidades e custos significativos que não estão presentes em equipamentos mais simples.

O Imperativo da Segurança

Esta é a distinção mais crítica. Muitas atmosferas de forno usam gases inflamáveis ou explosivos como hidrogênio e amônia, ou produzem subprodutos tóxicos como monóxido de carbono.

Ao contrário de um forno de caixa simples, isso exige sistemas de monitoramento de gás especializados, dispositivos à prova de explosão e ventilação de emergência robusta. O limite de segurança é dramaticamente mais alto.

O Requisito de Habilidade

Devido aos perigos inerentes e à sensibilidade do processo, esses fornos não podem ser operados por pessoal não treinado.

São necessários operadores profissionais. Eles devem ser treinados não apenas na operação de equipamentos de alta temperatura, mas também nos princípios de manuseio de gases, segurança química e no processo metalúrgico específico que está sendo realizado.

O Custo da Complexidade

A necessidade de sistemas de controle avançados, purificação de gases, monitoramento de segurança e mecanismos de vedação robustos aumenta tanto o investimento inicial de capital quanto os custos operacionais contínuos. A manutenção é mais frequente, mais complexa e requer um nível mais alto de habilidade técnica.

Fazendo a Escolha Certa para Sua Operação

Seu foco operacional diário deve se alinhar diretamente com seus resultados mais críticos.

- Se seu foco principal é a consistência e a qualidade do processo: Sua prioridade deve ser a pureza do gás, o controle preciso do fluxo e a rigorosa pré-limpeza de todos os materiais.

- Se seu foco principal é a segurança e conformidade do operador: Você deve priorizar a detecção robusta de vazamentos, procedimentos de emergência documentados e treinamento abrangente do operador sobre o manuseio de gases perigosos.

- Se seu foco principal é o tempo de atividade e a longevidade do equipamento: Implemente um rigoroso cronograma de manutenção preventiva focado em vedações de portas, termopares e no sistema de entrega de gás.

Em última análise, o sucesso com um forno de atmosfera é alcançado tratando-o não como um forno simples, mas como o sistema químico de precisão que ele é.

Tabela Resumo:

| Consideração Operacional | Detalhes Chave |

|---|---|

| Composição da Atmosfera | Controle a pureza e as proporções dos gases para prevenir defeitos e garantir o sucesso do processo. |

| Integridade do Sistema | Mantenha as vedações e monitore a pressão para manter a atmosfera contida e estável. |

| Controle Dinâmico | Gerencie ativamente a temperatura e o fluxo de gás durante todo o ciclo do processo. |

| Preparação do Material | Limpe as peças completamente para evitar contaminação e garantir resultados consistentes. |

| Protocolos de Segurança | Implemente monitoramento de gases, dispositivos à prova de explosão e procedimentos de emergência para gases perigosos. |

| Habilidades do Operador | Exija profissionais treinados em manuseio de gases, segurança química e processos metalúrgicos. |

| Manutenção | Realize verificações regulares em vedações, termopares e sistemas de gás para tempo de atividade e longevidade. |

Com dificuldades com as complexidades das operações de fornos de atmosfera? A KINTEK está aqui para ajudar! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por uma forte capacidade de personalização profunda para atender precisamente às suas exigências experimentais únicas. Garanta segurança, eficiência e confiabilidade em seus processos — entre em contato conosco hoje para suporte especializado e soluções personalizadas!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo