A principal vantagem de um forno mufla é a sua capacidade de criar um ambiente de processamento altamente controlado e isolado. Isso é alcançado através de uma câmara selada, conhecida como mufla (retort), que separa o material a ser tratado dos elementos de aquecimento do forno e do ar externo. Este design fundamental leva a uma pureza superior do produto ao prevenir a oxidação, permite uma ampla gama de tratamentos térmicos especializados e melhora a eficiência operacional geral.

Um forno mufla deve ser visto não apenas como uma fonte de calor, mas como um instrumento de precisão. Ao separar fisicamente a carga de trabalho do ambiente ambiente, ele oferece aos engenheiros controle absoluto sobre as duas variáveis mais críticas no processamento de materiais: atmosfera e temperatura.

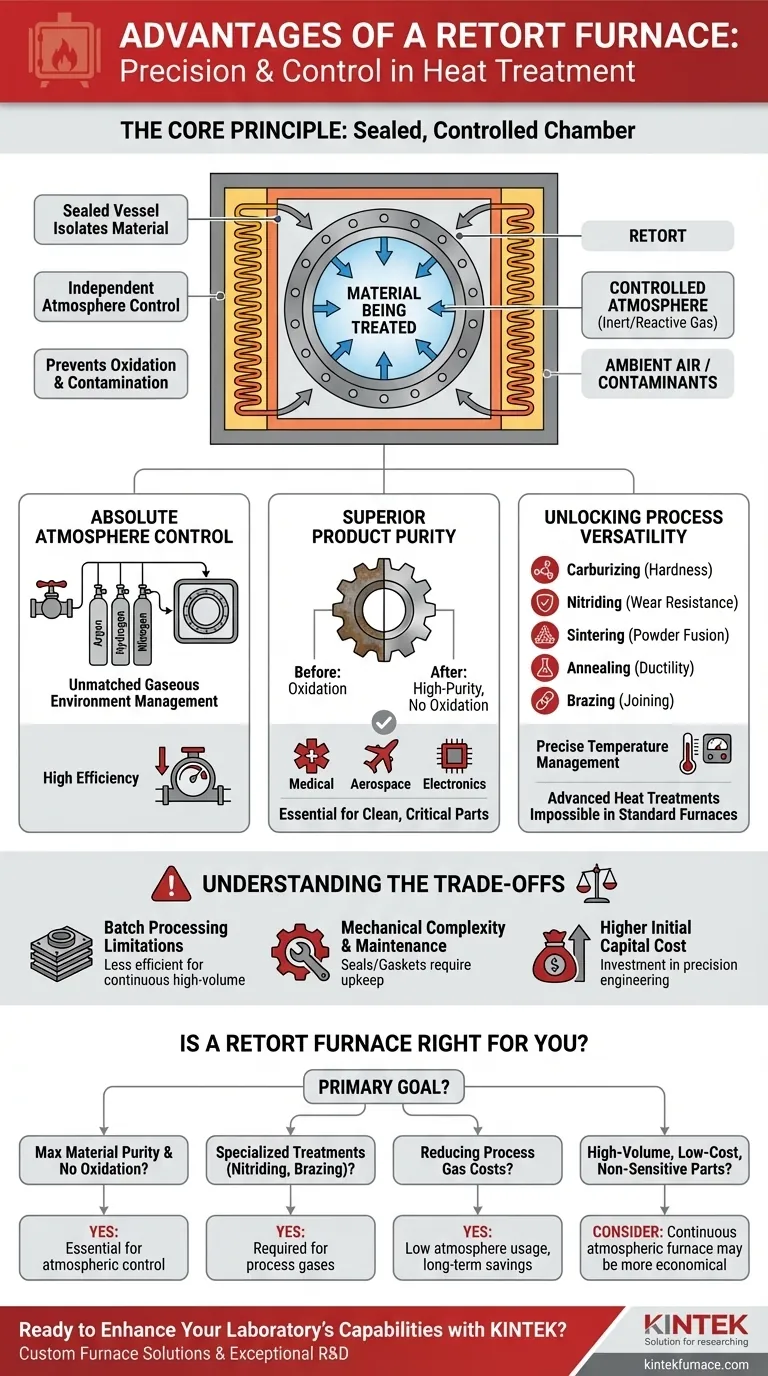

O Princípio Central: Uma Câmara Selada e Controlada

A característica definidora de um forno mufla é a própria mufla (retort). Entender este componente é fundamental para compreender todas as suas vantagens subsequentes.

O que é uma Mufla (Retort)?

Uma mufla é um vaso selado, geralmente feito de liga metálica ou cerâmica, que contém o material a ser tratado termicamente. Este vaso inteiro é então colocado dentro do forno para ser aquecido.

Este design cria um ambiente interno completamente isolado. A atmosfera dentro da mufla pode ser controlada independentemente do ar fora dela.

Controle Absoluto da Atmosfera

Como a mufla é um sistema fechado, ela fornece controle inigualável sobre o ambiente gasoso circundante do produto. Isso previne reações indesejadas com oxigênio, umidade e outros contaminantes presentes no ar.

Este design selado torna muito eficiente a introdução e manutenção de atmosferas de processo especializadas, como argônio inerte, hidrogênio reativo ou nitrogênio para nitretação.

O Impacto na Pureza do Produto

O resultado direto do controle preciso da atmosfera é um aumento significativo na qualidade do produto. Ao prevenir a oxidação e a contaminação, os fornos mufla são essenciais para produzir peças limpas e de alta pureza.

Isto é crítico para aplicações nas áreas médica, aeroespacial e eletrônica, onde mesmo níveis microscópicos de oxidação da superfície podem levar à falha do componente.

Desbloqueando a Versatilidade do Processo

A combinação de atmosfera controlada e gerenciamento preciso de temperatura torna os fornos mufla excepcionalmente versáteis.

Gerenciamento Preciso da Temperatura

Fornos mufla modernos integram sistemas sofisticados de controle de temperatura. Quando combinados com o ambiente de aquecimento uniforme dentro da câmara selada, esses sistemas permitem ciclos térmicos extremamente precisos e repetíveis.

O forno pode ser aquecido por elementos elétricos ou queimadores a gás, sendo a escolha dependente da aplicação específica e dos requisitos de temperatura.

Viabilizando Tratamentos Térmicos Avançados

A capacidade de manipular tanto a temperatura quanto a atmosfera permite que os fornos mufla realizem uma ampla gama de processos que são impossíveis em um forno atmosférico padrão.

As aplicações comuns incluem:

- Cementação (Carburizing): Adição de carbono à superfície do aço para aumentar a dureza.

- Nitretação (Nitriding): Difusão de nitrogênio na superfície de um metal para resistência ao desgaste.

- Sinterização (Sintering): Fusão de materiais em pó em conjunto a altas temperaturas.

- Recozimento (Annealing): Alteração da microestrutura de um material para melhorar a ductilidade.

- Brasagem (Brazing): União de metais usando um metal de enchimento em um ambiente limpo e livre de fluxo.

Compreendendo as Contrapartidas (Trade-offs)

Embora poderosos, os fornos mufla não são a solução universal para todas as aplicações de aquecimento. Entender suas limitações é crucial para tomar uma decisão informada.

Limitações do Processamento em Lote (Batch)

A maioria dos fornos mufla opera com base em processamento lote a lote. Embora ideal para peças de alto valor ou variadas, isso pode ser menos eficiente para produção contínua e de alto volume de um único item em comparação com fornos de esteira ou túnel.

Complexidade Mecânica e Manutenção

A natureza selada da mufla introduz componentes mecânicos como gaxetas, vedações e grampos. Estes componentes são críticos para manter a integridade atmosférica, mas podem ser pontos de falha e requerem manutenção ou substituição regulares.

Custo de Capital Inicial Mais Elevado

A engenharia de precisão, os sistemas de controle e os materiais especializados necessários para um forno mufla tipicamente resultam em um investimento inicial mais alto em comparação com fornos atmosféricos selados mais simples.

O Forno Mufla é Adequado para a Sua Aplicação?

A escolha da tecnologia de forno correta depende inteiramente dos seus requisitos de processo e objetivos principais.

- Se o seu foco principal é a pureza máxima do material e a prevenção da oxidação: A mufla selada é inegociável e fornece o mais alto nível de controle atmosférico.

- Se o seu foco principal é realizar tratamentos especializados como nitretação ou brasagem a hidrogênio: Um forno mufla é essencial para gerenciar com segurança e eficácia os gases de processo necessários.

- Se o seu foco principal é reduzir os custos de gás de processo: O baixo consumo de atmosfera da mufla selada oferece economias significativas a longo prazo em comparação com fornos continuamente purgados.

- Se o seu foco principal é a produção de alto volume e baixo custo de peças não sensíveis: Você deve avaliar se a capacidade de produção de um sistema de mufla em lote atende às suas necessidades, ou se um forno atmosférico contínuo é uma escolha mais econômica.

Em última análise, escolher um forno mufla é um investimento em controle de processo, repetibilidade e na qualidade final do seu produto.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Ambiente Selado | Isola o material de elementos externos para pureza e controle superiores. |

| Controle de Atmosfera | Permite o uso de gases inertes ou reativos para prevenir oxidação e contaminação. |

| Precisão de Temperatura | Assegura ciclos térmicos precisos e repetíveis para resultados consistentes. |

| Versatilidade do Processo | Suporta tratamentos como cementação, nitretação, sinterização, recozimento e brasagem. |

| Eficiência Operacional | Reduz o uso de gás e custos em aplicações especializadas. |

Pronto para aprimorar as capacidades do seu laboratório com um forno mufla personalizado? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a laboratórios diversos soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Quer você precise de pureza superior, controle preciso da atmosfera ou tratamentos térmicos personalizados, podemos ajudá-lo a alcançar resultados ótimos. Contate-nos hoje para discutir como nossas soluções podem beneficiar suas aplicações específicas!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico