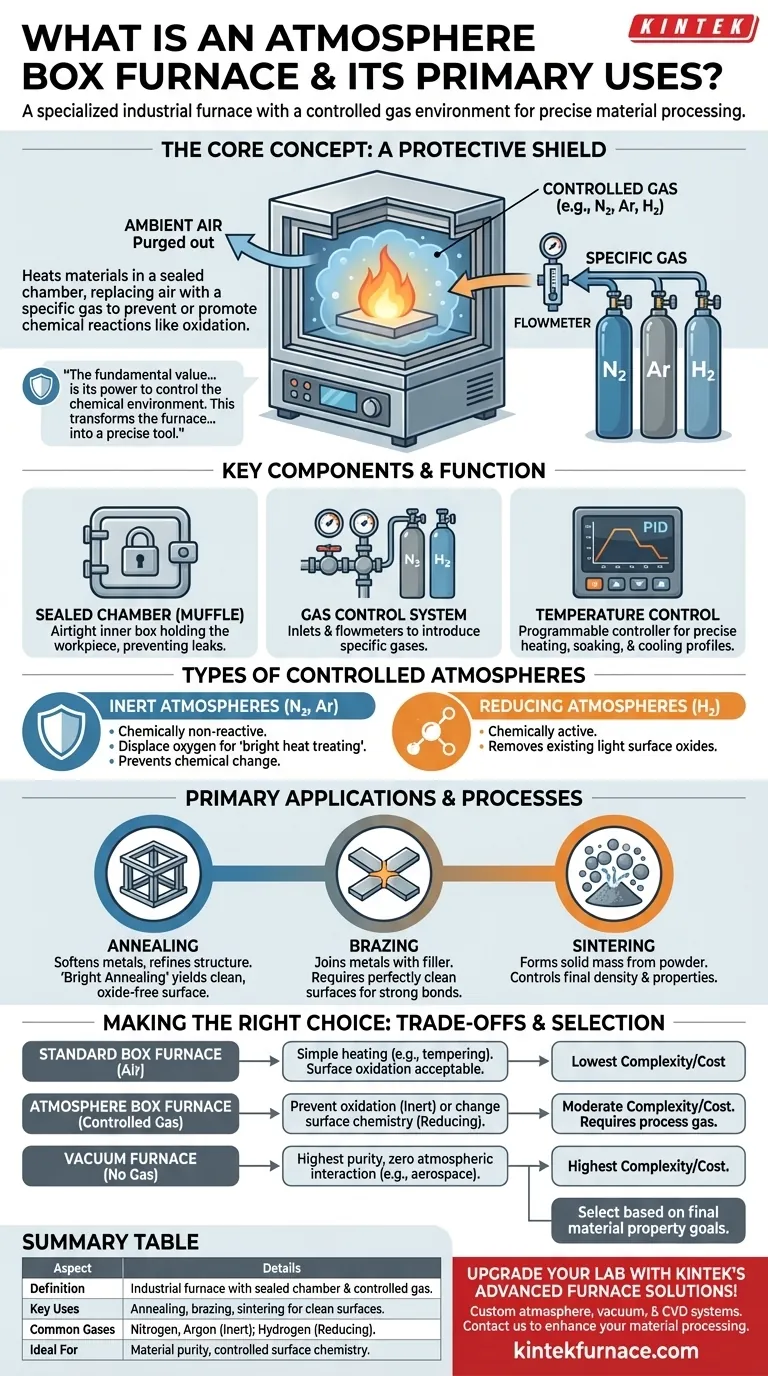

Em sua essência, um forno a caixa com atmosfera controlada é um tipo especializado de forno industrial que aquece materiais dentro de uma câmara selada preenchida com um gás específico e controlado. Diferentemente de um forno padrão que aquece em ar ambiente, este ambiente controlado é a característica chave, projetada para prevenir ou promover reações químicas específicas, como a oxidação, durante o processo de aquecimento. Essa capacidade é fundamental para se obter as propriedades desejadas em metalurgia, eletrônica e pesquisa de materiais avançados.

O valor fundamental de um forno com atmosfera controlada não é apenas a sua capacidade de aquecer, mas o seu poder de controlar o ambiente químico. Isso transforma o forno de um simples forno de aquecimento em uma ferramenta precisa para manipular a integridade final, o acabamento superficial e a estrutura interna de um material.

Desconstruindo o Forno a Caixa com Atmosfera Controlada

Um forno a caixa com atmosfera controlada baseia-se no design de um forno a caixa (ou "muffla") padrão ao adicionar uma camada crucial de controle ambiental. Entender seus componentes revela seu propósito.

A Função Central: Um Escudo Protetor

Em altas temperaturas, a maioria dos metais e muitos outros materiais reagem prontamente com o oxigênio presente no ar. Essa reação, a oxidação, cria uma camada de carepa na superfície que pode arruinar o acabamento de uma peça, alterar suas dimensões e comprometer sua integridade estrutural.

Um forno com atmosfera controlada previne isso primeiro purificando o ar da câmara e substituindo-o por um gás cuidadosamente selecionado. Este gás atua como um escudo protetor durante todo o ciclo de aquecimento e resfriamento.

Componentes Chave que Habilitam o Controle

A capacidade de gerenciar a atmosfera depende de vários sistemas integrados:

- A Câmara Selada: Muitas vezes chamada de "muffla", esta é a caixa interna que contém a peça de trabalho. Ela deve ser hermética para evitar que a atmosfera controlada escape ou que o ar externo vaze para dentro.

- O Sistema de Controle de Gás: Este é o coração da capacidade especial do forno. Inclui entradas e medidores de fluxo para introduzir gases específicos, como Nitrogênio, Argônio ou Hidrogênio na câmara.

- O Sistema de Controle de Temperatura: Um controlador programável, tipicamente um controlador PID (Proporcional-Integral-Derivativo), executa perfis precisos de aquecimento, permanência e resfriamento conforme exigido pelo processo.

Tipos de Atmosferas Controladas

A escolha do gás determina o efeito sobre o material:

- Atmosferas Inertes: Gases como Nitrogênio e Argônio são quimicamente não reativos. Eles são usados simplesmente para deslocar o oxigênio e prevenir qualquer alteração química, um processo frequentemente chamado de tratamento térmico brilhante.

- Atmosferas Redutoras: Gases como Hidrogênio (ou uma mistura de Hidrogênio e Nitrogênio chamada "gás de formação") são quimicamente ativos. Eles não apenas previnem a oxidação, mas podem remover ativamente óxidos superficiais leves existentes.

Aplicações e Processos Primários

A capacidade de prevenir reações químicas indesejadas torna os fornos com atmosfera controlada essenciais para processos onde a qualidade da superfície e a pureza do material são primordiais.

Recozimento (Annealing)

O recozimento é um processo usado para amaciar metais, aliviar tensões internas e refinar sua estrutura de grãos. Quando realizado em um forno com atmosfera controlada (recozimento brilhante), a peça sai com uma superfície limpa, brilhante e livre de óxidos, muitas vezes eliminando a necessidade de limpeza pós-processo.

Brasagem

A brasagem une duas peças de metal usando um material de enchimento que derrete a uma temperatura inferior aos metais base. Para que o enchimento flua corretamente e crie uma ligação forte, as superfícies devem estar perfeitamente limpas. Um forno com atmosfera controlada previne a formação de óxido durante o aquecimento, garantindo uma junta sólida.

Sinterização

A sinterização é o processo de compactar e formar uma massa sólida de material por calor e pressão sem derretê-lo até o ponto de liquefação. Usada extensivamente em metalurgia do pó e cerâmica, uma atmosfera controlada é vital para ligar as partículas e controlar a densidade final e as propriedades do componente.

Compreendendo os Compromissos (Trade-offs)

A escolha de um forno exige pesar as necessidades do processo em relação à complexidade e ao custo do equipamento.

Forno com Atmosfera Controlada vs. Forno a Caixa Padrão

A principal diferença é a intenção do processo. Um forno a caixa padrão é suficiente para aplicações onde a oxidação superficial é aceitável ou até mesmo desejada, como a têmpera de alguns aços para ferramentas ou a realização de processos de queima (burn-off). Um forno com atmosfera controlada é escolhido quando a química da superfície deve ser preservada ou controlada.

Esse controle tem o custo de maior complexidade do equipamento, o gasto contínuo com gases de processo e protocolos operacionais e de segurança mais rigorosos.

Forno com Atmosfera Controlada vs. Forno a Vácuo

Um forno a vácuo representa o próximo nível de controle atmosférico. Enquanto um forno com atmosfera controlada substitui o ar por um gás específico, um forno a vácuo remove praticamente todos os gases.

O vácuo é superior para os materiais mais sensíveis, onde até mesmo traços de impurezas do gás de processo são inaceitáveis. No entanto, fornos a vácuo são geralmente mais caros para comprar e operar do que fornos com atmosfera controlada.

Fazendo a Escolha Certa para o Seu Processo

Sua escolha de equipamento de processamento térmico deve ser guiada pelas propriedades finais do material que você precisa alcançar.

- Se o seu foco principal é aquecimento simples, sem preocupações com a química da superfície (ex: têmpera, alívio de tensão básico): Um forno a caixa padrão, com atmosfera de ar, é a solução mais direta e econômica.

- Se o seu foco principal é prevenir a oxidação para manter uma superfície limpa (ex: recozimento brilhante, brasagem limpa, processamento de cobre): Um forno com atmosfera controlada usando um gás inerte como Nitrogênio ou Argônio é necessário.

- Se o seu foco principal é alterar ativamente a química da superfície ou processar pós sensíveis (ex: sinterização, aços sensíveis à descarburação): Um forno com atmosfera controlada com um gás redutor como o Hidrogênio é frequentemente a ferramenta correta.

- Se o seu foco principal é alcançar a pureza absoluta sem interação atmosférica (ex: implantes médicos, ligas aeroespaciais): Um forno a vácuo é a tecnologia exigida.

Em última análise, selecionar o forno correto é sobre igualar a capacidade da ferramenta ao seu objetivo específico de transformação de material.

Tabela de Resumo:

| Aspecto | Detalhes |

|---|---|

| Definição | Forno industrial com câmara selada e ambiente de gás controlado para aquecimento preciso. |

| Usos Principais | Recozimento, brasagem, sinterização para prevenir oxidação e controlar propriedades do material. |

| Gases Comuns | Nitrogênio (inerte), Argônio (inerte), Hidrogênio (redutor) para reações químicas específicas. |

| Ideal Para | Aplicações que exigem superfícies limpas, pureza do material e atmosferas controladas. |

Atualize as capacidades do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos a caixa com atmosfera controlada confiáveis, incluindo Fornos de Muffla, Tubo, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas, como recozimento brilhante ou sinterização. Entre em contato conosco hoje para discutir como nossos fornos podem aprimorar a eficiência e os resultados do seu processamento de materiais!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho