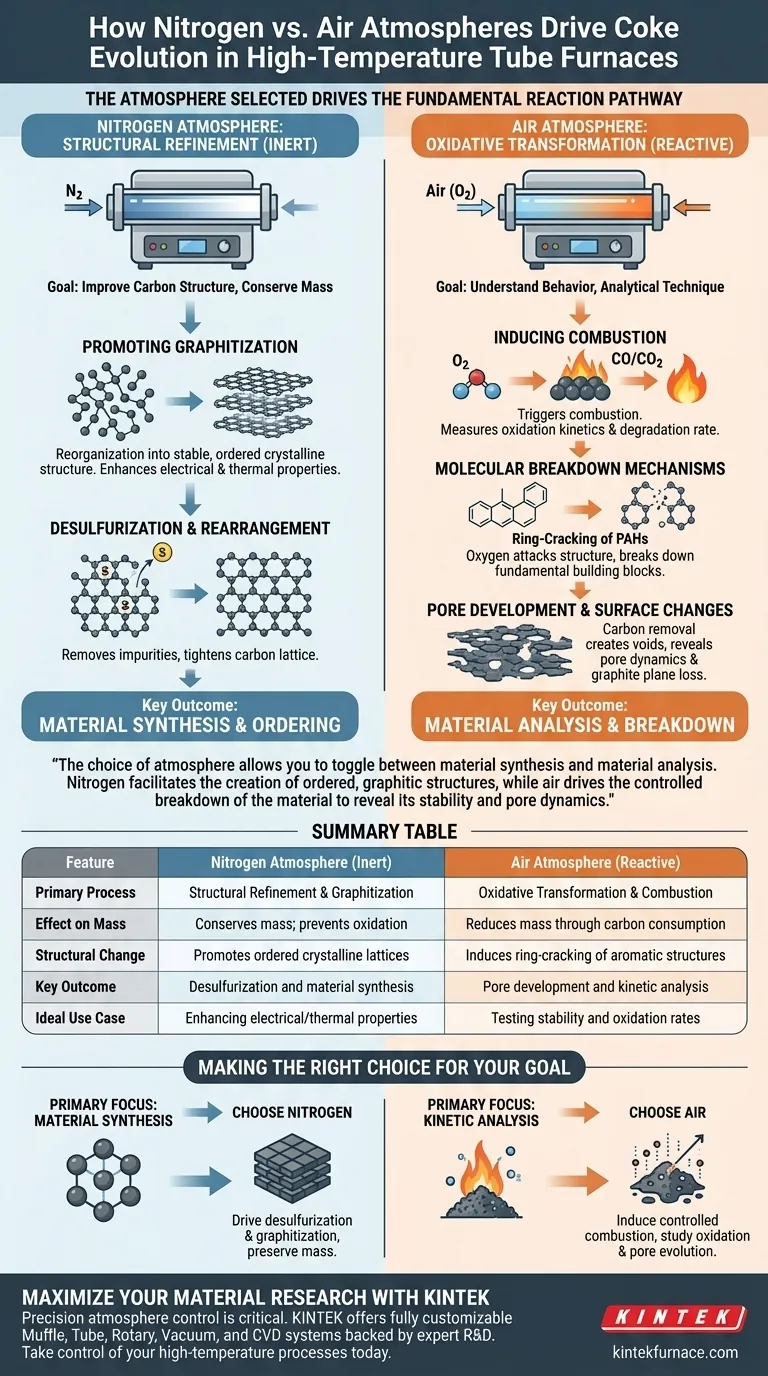

A atmosfera selecionada direciona o caminho fundamental da reação do coque durante o tratamento em alta temperatura. Em uma atmosfera de nitrogênio inerte, o processo se concentra na conservação e ordenação, levando ao rearranjo estrutural e grafitação sem perda química. Inversamente, uma atmosfera de ar atua como um agente reativo, introduzindo oxigênio para induzir a combustão, o que facilita o estudo da cinética de oxidação e formação de poros.

A escolha da atmosfera permite alternar entre síntese de material e análise de material. O nitrogênio facilita a criação de estruturas grafíticas ordenadas, enquanto o ar impulsiona a decomposição controlada do material para revelar sua estabilidade e dinâmica de poros.

Atmosfera de Nitrogênio: Refinamento Estrutural

Ao tratar coque sob nitrogênio, o objetivo principal é geralmente melhorar a qualidade da estrutura de carbono sem reduzir sua massa por queima.

Promoção da Grafitação

O nitrogênio fornece um ambiente inerte que impede a oxidação. Isso permite que os átomos de carbono se reorganizem em uma estrutura cristalina mais estável e ordenada. O resultado é a promoção da grafitação, aprimorando as propriedades elétricas e térmicas do material.

Dessulfuração e Rearranjo

Além da simples ordenação, a energia térmica em um ambiente de nitrogênio impulsiona a purificação química. O processo facilita a dessulfuração, removendo impurezas da matriz de coque. Simultaneamente, ocorre o rearranjo estrutural, apertando a rede de carbono.

Atmosfera de Ar: Transformação Oxidativa

O tratamento de coque em ar é geralmente uma técnica analítica em vez de um método de síntese. É usado para entender como o material se comporta quando estressado pelo oxigênio.

Indução da Combustão

A presença de oxigênio no fluxo de ar desencadeia imediatamente a combustão em altas temperaturas. Isso permite que os pesquisadores meçam a cinética de oxidação, determinando a velocidade com que o coque reage e se degrada sob calor.

Mecanismos de Decomposição Molecular

O processo de degradação em ar é específico e observável. O oxigênio ataca a estrutura molecular, causando o craqueamento em anel de hidrocarbonetos aromáticos policíclicos (HAPs). Isso decompõe os blocos de construção fundamentais do coque.

Desenvolvimento de Poros e Mudanças de Superfície

À medida que a combustão avança, o carbono é removido da fase sólida como gás (CO ou CO2). Essa remoção cria vazios, permitindo o estudo do desenvolvimento de poros. Além disso, os pesquisadores podem observar o desaparecimento gradual dos planos de grafite à medida que as camadas ordenadas são removidas pela oxidação.

Compreendendo os Compromissos

Selecionar a atmosfera errada resultará em um resultado de material ou conjunto de dados completamente diferente.

Rendimento de Material vs. Dados de Reatividade

O nitrogênio cria uma zona "segura" para o material evoluir internamente. O compromisso é que ele não fornece informações sobre reatividade ou estabilidade em ambientes hostis.

O ar fornece dados críticos sobre estabilidade e porosidade, mas resulta no consumo destrutivo da amostra. Você não pode usar ar se seu objetivo for obter um produto de carbono de alto rendimento no final do tratamento.

Fazendo a Escolha Certa para Seu Objetivo

Para determinar qual atmosfera é apropriada para sua aplicação específica, avalie seu resultado desejado.

- Se seu foco principal for Síntese de Material: Escolha nitrogênio para impulsionar a dessulfuração e a grafitação, preservando a massa do material.

- Se seu foco principal for Análise Cinética: Escolha ar para induzir a combustão controlada, permitindo estudar as taxas de oxidação e a evolução dos poros.

A atmosfera não é apenas um meio passivo; é o interruptor ativo que determina se você está construindo uma estrutura grafítica ou dissecando-a.

Tabela Resumo:

| Característica | Atmosfera de Nitrogênio (Inerte) | Atmosfera de Ar (Reativa) |

|---|---|---|

| Processo Principal | Refinamento Estrutural e Grafitação | Transformação Oxidativa e Combustão |

| Efeito na Massa | Conserva massa; previne oxidação | Reduz massa através do consumo de carbono |

| Mudança Estrutural | Promove redes cristalinas ordenadas | Induz craqueamento em anel de estruturas aromáticas |

| Resultado Chave | Dessulfuração e síntese de material | Desenvolvimento de poros e análise cinética |

| Caso de Uso Ideal | Melhora das propriedades elétricas/térmicas | Teste de estabilidade e taxas de oxidação |

Maximize Sua Pesquisa de Materiais com a KINTEK

O controle preciso da atmosfera é fundamental para a evolução bem-sucedida do coque e a síntese de carbono. Na KINTEK, capacitamos pesquisadores com soluções térmicas avançadas apoiadas por P&D e fabricação especializadas.

Seja para um ambiente inerte para grafitação ou um ambiente reativo para análise oxidativa, nossos sistemas Muffle, Tube, Rotary, Vacuum e CVD são totalmente personalizáveis para atender às suas necessidades laboratoriais exclusivas.

Assuma o controle de seus processos de alta temperatura hoje. Entre em contato com nossa equipe de especialistas para descobrir como os fornos de alto desempenho da KINTEK podem aprimorar a eficiência e a precisão do seu laboratório.

Guia Visual

Referências

- P. Nanthagopal R. Sachithananthan. Analytical Review on Impact of Catalytic Coke Formation on Reactor Surfaces During the Thermal Cracking Process. DOI: 10.5281/zenodo.17985551

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Quais são as diferentes configurações disponíveis para fornos de atmosfera inerte? Encontre a sua combinação perfeita para tratamento térmico

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- Qual é a faixa de pressão de um forno de caixa com atmosfera em condições normais? Saiba Como Ele Protege Seus Materiais

- Por que é necessário usar um forno de atmosfera com gás argônio? Garanta a austenitização e proteção precisas da liga

- Que papel desempenha o fluxo de ar na manutenção das atmosferas de fornos? Otimize a Qualidade do Tratamento Térmico

- Qual é o efeito do recozimento pós-deposição (PDA) em filmes finos de fluoreto? Otimizar o desempenho de transistores 2D

- Quais papéis os gases inertes como argônio ou hélio desempenham no processamento de aço inoxidável fundido? Aprimorar a Composição da Liga

- Quais são os diferentes tipos de configurações de fornos de retortas? Encontre a solução perfeita para o seu processo de tratamento térmico