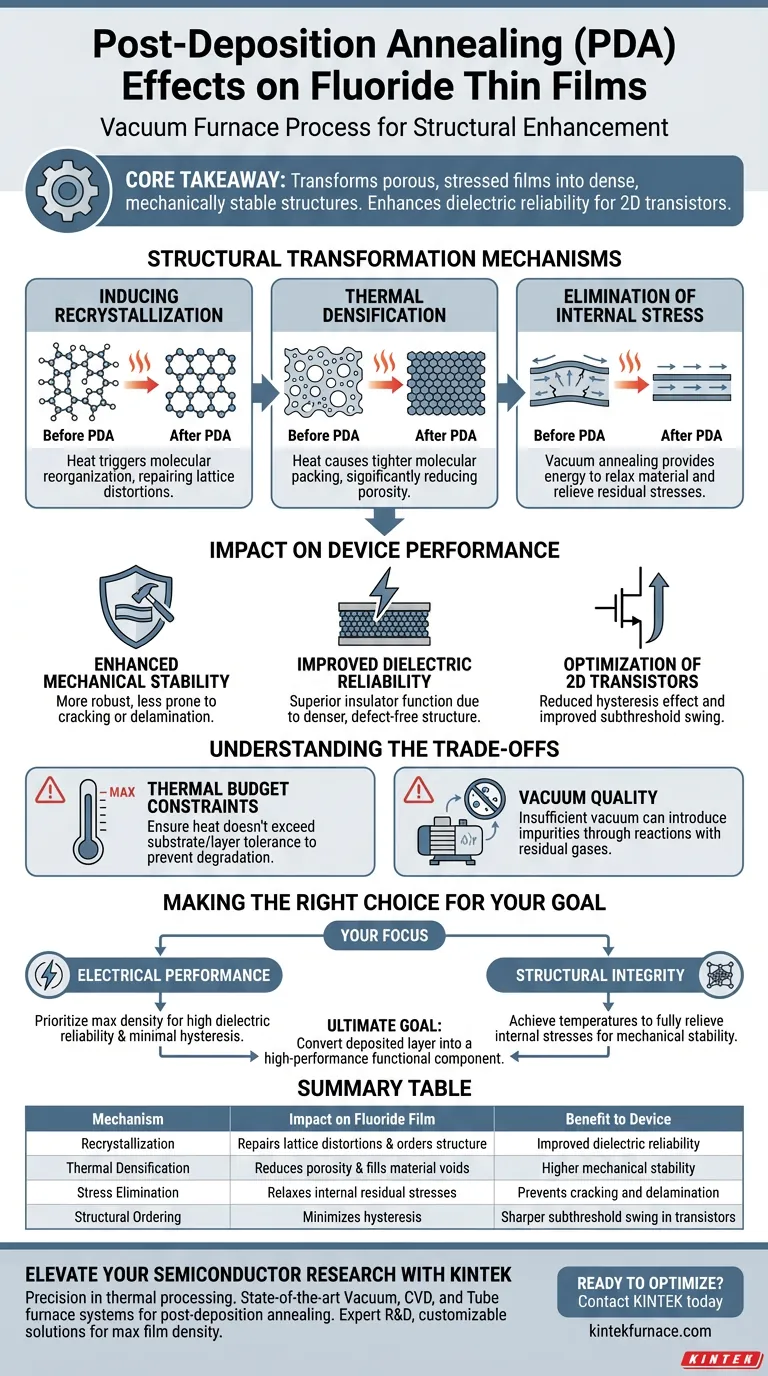

O recozimento pós-deposição (PDA) realizado em um forno a vácuo é um tratamento térmico crítico projetado para aprimorar estruturalmente filmes finos de fluoreto através de recristalização e densificação térmica. Ao aplicar calor controlado em um ambiente de vácuo, este processo reduz significativamente a porosidade do filme e elimina eficazmente as tensões residuais internas geradas durante a deposição inicial.

Conclusão Principal: O processo PDA transforma filmes finos de fluoreto de um estado poroso e tensionado para uma estrutura densa e mecanicamente estável. Este refinamento físico aprimora diretamente a confiabilidade dielétrica, que é essencial para minimizar a histerese e melhorar o subthreshold swing em aplicações de transistores 2D.

Mecanismos de Transformação Estrutural

Induzindo a Recristalização

A aplicação de energia térmica durante o PDA permite que as moléculas dentro do filme de fluoreto se reorganizem. Isso desencadeia a recristalização, reparando distorções na rede e promovendo uma estrutura interna mais ordenada.

Densificação Térmica

À medida que o filme é aquecido, o material passa por densificação, fazendo com que as moléculas se compactem mais. Essa compactação física reduz significativamente a porosidade, removendo vazios que poderiam comprometer a integridade do material.

Eliminação de Tensão Interna

Os processos de deposição frequentemente deixam o filme com altos níveis de tensão residual interna. O recozimento a vácuo fornece a energia necessária para relaxar o material, eliminando eficazmente essas tensões e prevenindo futuras falhas estruturais.

Impacto no Desempenho do Dispositivo

Confiabilidade Mecânica Aprimorada

Ao remover tensões internas e reduzir a porosidade, o filme se torna mais robusto. Essa confiabilidade mecânica garante que o filme seja menos propenso a defeitos físicos como rachaduras ou delaminação ao longo do tempo.

Confiabilidade Dielétrica Melhorada

As melhorias estruturais se traduzem diretamente no desempenho elétrico. Um filme mais denso e livre de defeitos oferece confiabilidade dielétrica superior, funcionando de forma mais eficaz como isolante em componentes eletrônicos.

Otimização de Transistores 2D

Para transistores 2D, a qualidade do filme de fluoreto é primordial. O processo PDA contribui para a redução do efeito de histerese e para a melhoria do subthreshold swing, levando a um comportamento de comutação mais nítido e eficiente.

Compreendendo as Compensações

Restrições de Orçamento Térmico

Embora o recozimento melhore a qualidade do filme, ele requer a exposição de todo o dispositivo ao calor. Você deve garantir que o orçamento térmico não exceda a tolerância do substrato ou de outras camadas subjacentes, o que poderia levar a difusão indesejada ou degradação.

Qualidade do Vácuo

A eficácia deste processo depende muito do ambiente de vácuo. Se a pressão do vácuo for insuficiente, gases residuais podem reagir com o filme de fluoreto durante o aquecimento, potencialmente introduzindo novas impurezas em vez de remover defeitos.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar os benefícios do Recozimento Pós-Deposição, alinhe os parâmetros do processo com seus alvos de desempenho específicos.

- Se o seu foco principal é o Desempenho Elétrico: Priorize cronogramas de recozimento que maximizem a densidade para garantir alta confiabilidade dielétrica e mínima histerese nas operações do transistor.

- Se o seu foco principal é a Integridade Estrutural: Concentre-se em atingir temperaturas suficientes para aliviar completamente as tensões residuais internas, garantindo a estabilidade mecânica a longo prazo.

O objetivo final do PDA a vácuo é converter uma camada depositada em um componente funcional de alto desempenho através de um rigoroso ordenamento estrutural.

Tabela Resumo:

| Mecanismo | Impacto no Filme de Fluoreto | Benefício para o Dispositivo |

|---|---|---|

| Recristalização | Repara distorções na rede e ordena a estrutura | Confiabilidade dielétrica melhorada |

| Densificação Térmica | Reduz a porosidade e preenche vazios no material | Maior estabilidade mecânica |

| Eliminação de Tensão | Relaxa tensões residuais internas | Previne rachaduras e delaminação |

| Ordenamento Estrutural | Minimiza a histerese | Subthreshold swing mais nítido em transistores |

Eleve Sua Pesquisa em Semicondutores com a KINTEK

A precisão no processamento térmico é a chave para desbloquear todo o potencial dos filmes finos de fluoreto. A KINTEK fornece sistemas de última geração de fornos a vácuo, CVD e tubulares projetados especificamente para lidar com as rigorosas demandas do recozimento pós-deposição.

Apoiados por P&D especializado e fabricação de classe mundial, nossos fornos de alta temperatura de laboratório personalizáveis garantem controle preciso de temperatura e integridade de alto vácuo, permitindo que você alcance densidade máxima do filme e confiabilidade dielétrica superior para suas aplicações de transistores 2D.

Pronto para otimizar a qualidade do seu filme fino? Entre em contato com a KINTEK hoje mesmo para discutir as necessidades exclusivas do seu projeto com nossos especialistas técnicos.

Guia Visual

Referências

- Thin Fluoride Insulators for Improved 2D Transistors: From Deposition Methods to Recent Applications. DOI: 10.1002/pssr.202500200

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

As pessoas também perguntam

- O que é um forno inerte? Proteja seus materiais contra oxidação e contaminação

- Como os fornos com atmosfera controlada contribuem para a fabricação de cerâmicas? Aumente a Pureza e o Desempenho

- Qual é o papel dos fornos de atmosfera inerte na indústria de semicondutores? Essencial para a Pureza e o Rendimento

- Quais são as áreas de aplicação do forno de recozimento a vácuo tipo caixa? Essencial para processamento de metais, eletrônicos e materiais

- Como um forno de alta temperatura de precisão garante a densificação do MgO? Domine a sinterização de cerâmica a baixas temperaturas

- Por que uma temperatura de 800 graus Celsius permite uma taxa de conversão de quase 100% na redução de dióxido de telúrio por hidrogênio?

- Como o forno de atmosfera para recozimento tipo caixa é usado no campo aeroespacial? Essencial para o tratamento térmico de pás de turbina

- Como um forno de alta temperatura regula as estruturas de poros em carbono derivado de Hanji? Otimize sua ativação de carbono