Em sua essência, um forno inerte é uma câmara de aquecimento especializada projetada para proteger materiais sensíveis de reagir com o ar durante o tratamento térmico. Ele consegue isso substituindo a atmosfera normal e reativa (contendo oxigênio) por um gás não reativo ou "inerte", como nitrogênio ou argônio, prevenindo processos como a oxidação e garantindo a integridade do material.

O verdadeiro propósito de um forno inerte não é apenas aquecer um objeto, mas controlar o ambiente químico *enquanto* ele está sendo aquecido. Esse controle é o que impede a degradação indesejada e possibilita a fabricação e a pesquisa de alta precisão.

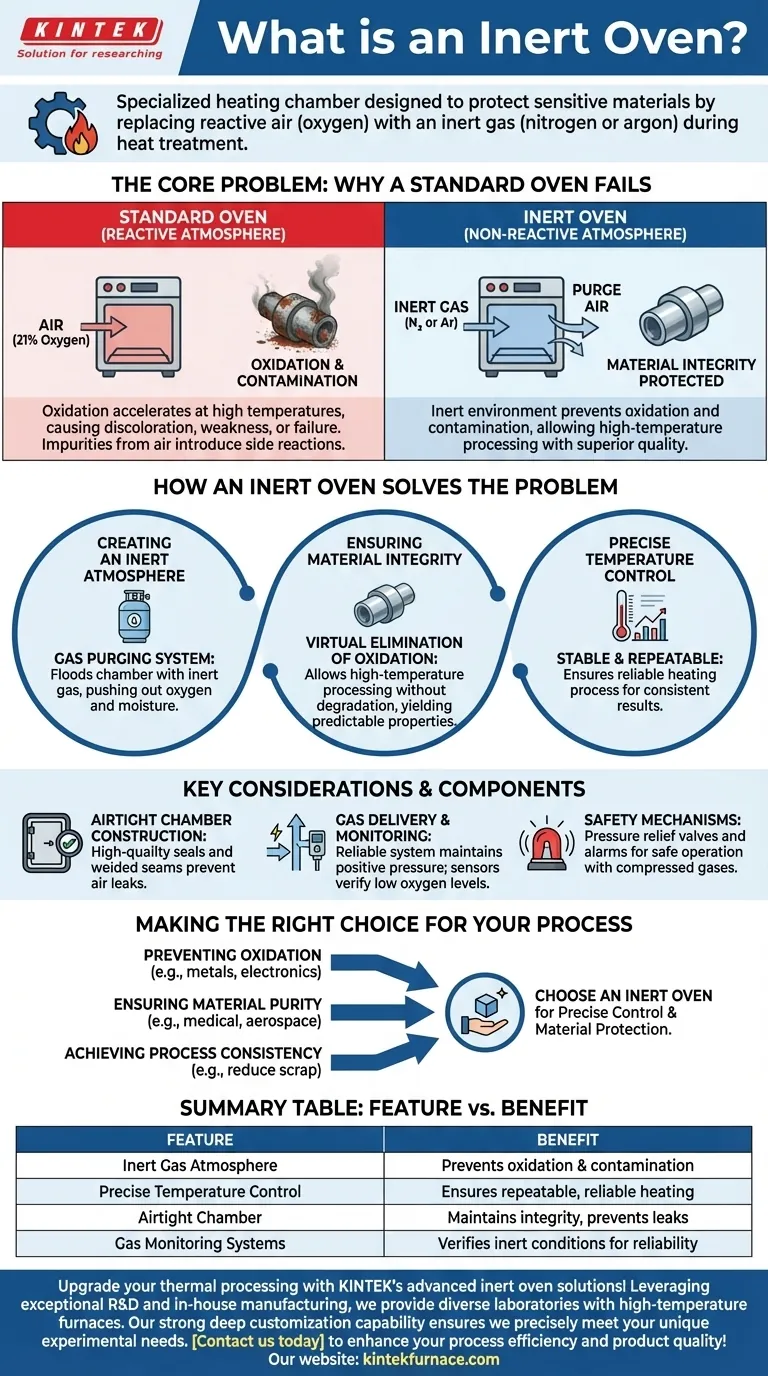

O Problema Central: Por Que um Forno Padrão Falha

Aquecer materiais em um forno convencional significa expô-los ao ar ambiente, que contém aproximadamente 21% de oxigênio. Em temperaturas elevadas, esse oxigênio torna-se altamente reativo e pode causar problemas significativos.

O Desafio da Oxidação

Oxidação é uma reação química que ocorre quando um material é exposto ao oxigênio. Um exemplo comum à temperatura ambiente é a ferrugem do ferro.

Em altas temperaturas, esse processo acelera drasticamente. Para muitos metais, eletrônicos e polímeros avançados, aquecer na presença de oxigênio pode causar descoloração, enfraquecimento estrutural ou falha completa do componente.

Contaminação e Reações Indesejadas

Além do oxigênio, outros elementos no ar podem atuar como contaminantes. Estes podem introduzir impurezas na superfície de um material ou desencadear reações secundárias não intencionais.

Isso é especialmente crítico em áreas como fabricação de semicondutores ou fabricação de dispositivos médicos, onde mesmo impurezas microscópicas podem inutilizar um produto.

Como um Forno Inerte Resolve o Problema

Um forno inerte aborda diretamente as questões de oxidação e contaminação, mudando fundamentalmente o ambiente em que o aquecimento ocorre.

Criação de uma Atmosfera Inerte

A função principal de um forno inerte é seu sistema de purga de gás. Antes que o ciclo de aquecimento comece, o sistema inunda a câmara com um gás inerte, tipicamente nitrogênio ou argônio.

Este processo purga a câmara, expulsando fisicamente o oxigênio e a umidade até que a atmosfera interna seja quase inteiramente não reativa.

Garantindo a Integridade do Material

Ao aquecer o material neste ambiente controlado e livre de oxigênio, o risco de oxidação é praticamente eliminado.

Isso permite que os materiais sejam processados em altas temperaturas sem degradação. O resultado é um produto final com qualidade superior, propriedades previsíveis e as características de desempenho pretendidas.

O Papel do Controle Preciso de Temperatura

Juntamente com o controle atmosférico, os fornos inertes apresentam controle de temperatura altamente preciso. A combinação de uma temperatura estável e um ambiente não reativo garante que o processo de aquecimento seja repetível e confiável.

Considerações e Componentes Chave

A eficácia de um forno inerte depende de seu projeto e de como ele mantém a integridade da atmosfera inerte.

Construção de Câmara Hermética

Para evitar que o ar reativo vaze de volta, um forno inerte deve ter uma câmara excepcionalmente bem vedada. Isso envolve gaxetas de alta qualidade, portas reforçadas e juntas soldadas que podem suportar mudanças de pressão durante a operação.

Sistemas de Entrega e Monitoramento de Gás

Um sistema de entrega de gás confiável é essencial para purgar a câmara e manter uma ligeira pressão positiva durante o ciclo. Muitos fornos avançados também incluem sistemas de monitoramento de gás, como sensores de oxigênio, para verificar se o ambiente permanece verdadeiramente inerte.

Mecanismos de Segurança

O manuseio de gases comprimidos introduz considerações de segurança. Fornos inertes são equipados com recursos como válvulas de alívio de pressão para prevenir sobrepressurização e alarmes para alertar os operadores sobre quaisquer problemas no nível do sistema.

Fazendo a Escolha Certa para Seu Processo

A decisão de usar um forno inerte é impulsionada inteiramente pela sensibilidade do seu material à atmosfera ambiente durante o aquecimento.

- Se seu foco principal é prevenir a oxidação: Um forno inerte é inegociável para o tratamento térmico da maioria dos metais, colagem de componentes eletrônicos ou cura de certos polímeros.

- Se seu foco principal é garantir a pureza do material: Em aplicações médicas, aeroespaciais ou de semicondutores, a atmosfera controlada evita a contaminação da superfície que os fornos padrão não conseguem.

- Se seu foco principal é alcançar a consistência do processo: Remover a variável da reação atmosférica leva a resultados mais repetíveis, reduzindo as taxas de sucata e melhorando a qualidade geral do produto.

Em última análise, investir em um forno inerte é sobre obter controle preciso sobre seu processo térmico para proteger a integridade do seu material.

Tabela de Resumo:

| Característica | Benefício |

|---|---|

| Atmosfera de Gás Inerte | Previne oxidação e contaminação substituindo o oxigênio por gases não reativos como nitrogênio ou argônio |

| Controle Preciso de Temperatura | Garante processos de aquecimento repetíveis e confiáveis para resultados consistentes |

| Câmara Hermética | Mantém a integridade do ambiente inerte, prevenindo vazamentos e garantindo segurança |

| Sistemas de Monitoramento de Gás | Verifica os níveis de oxigênio para confirmar condições inertes, aumentando a confiabilidade do processo |

Atualize seu processamento térmico com as soluções avançadas de forno inerte da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Fornos Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos com precisão às suas necessidades experimentais únicas, protegendo materiais sensíveis contra oxidação e contaminação. Contate-nos hoje para discutir como podemos aprimorar sua eficiência de processo e qualidade do produto!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho