Fundamentalmente, um forno de recozimento a vácuo tipo caixa é um instrumento de processamento térmico especializado, projetado para aplicações onde tanto o controle preciso da temperatura quanto o ambiente químico são críticos. Ele encontra amplo uso no tratamento térmico de ligas metálicas avançadas, na fabricação de eletrônicos e cerâmicas, e no desenvolvimento de novos materiais como compósitos e nanomateriais.

O verdadeiro valor deste forno não é apenas aquecer um material; é controlar precisamente o ambiente químico durante o aquecimento. Essa capacidade é essencial para prevenir reações indesejadas, como oxidação, e para alcançar propriedades específicas do material que seriam impossíveis de obter em um forno a ar padrão.

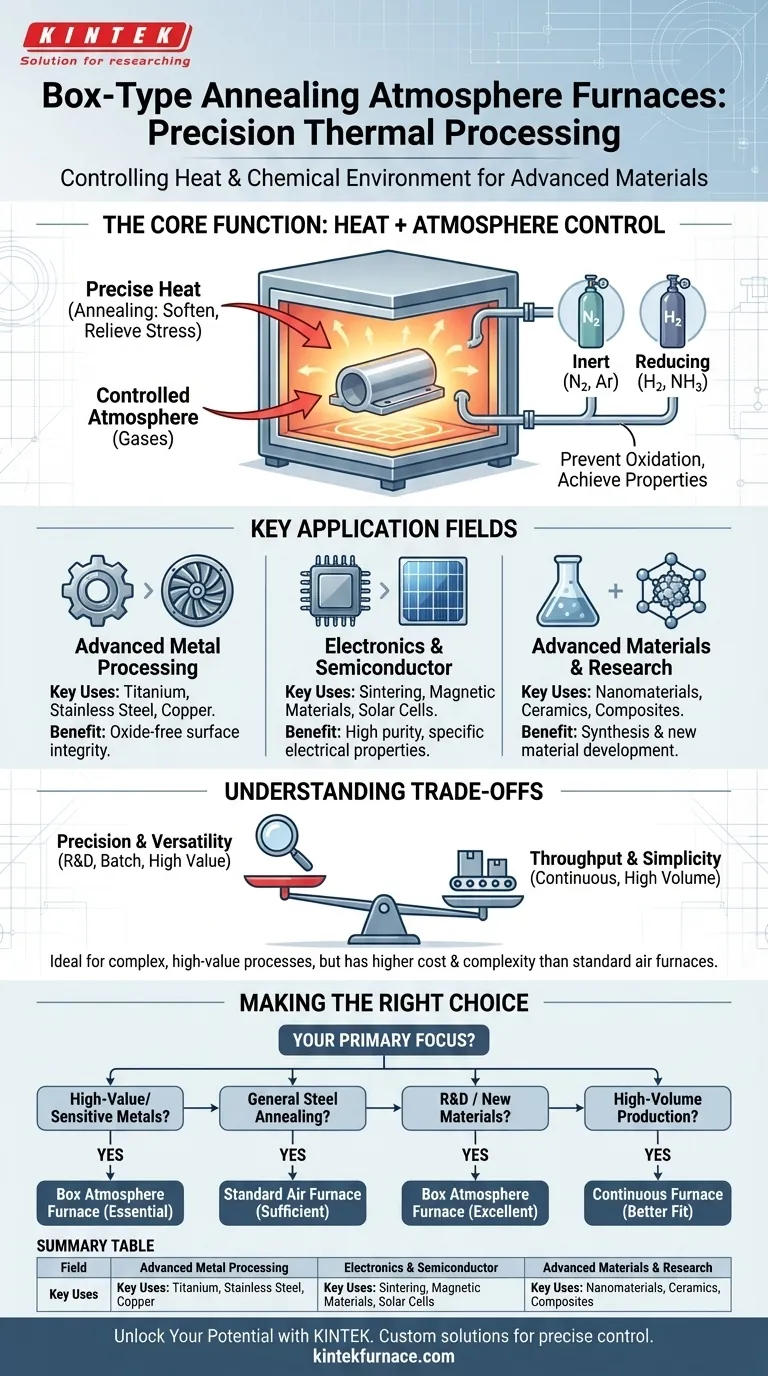

A Função Central: Combinando Calor e Atmosfera

Um forno de recozimento a vácuo tipo caixa é definido por duas funções distintas, mas interconectadas. Entender ambas é fundamental para saber quando usá-lo.

O Propósito do Recozimento

Recozimento é um processo de tratamento térmico onde um material é aquecido a uma temperatura específica, mantido ali por um período e, em seguida, resfriado a uma taxa controlada.

Os objetivos primários do recozimento são amaciar os materiais, aumentar sua ductilidade e aliviar tensões internas, tornando-os mais fáceis de trabalhar ou melhorando suas propriedades mecânicas finais.

O Papel Crítico de uma Atmosfera Controlada

Muitos materiais avançados, especialmente em altas temperaturas, reagem com o oxigênio e a umidade do ar. Isso pode levar a oxidação indesejada, formação de carepa ou descarbonetação, o que degrada a superfície e o desempenho do material.

Um forno de atmosfera substitui o ar ambiente por um gás ou mistura gasosa específica. Gases como nitrogênio (N₂) e argônio (Ar) são inertes e usados para prevenir reações. Gases como hidrogênio (H₂) ou amônia decomposta (NH₃) criam um ambiente redutor para remover ativamente óxidos.

A Vantagem "Tipo Caixa"

A designação "tipo caixa" refere-se ao projeto físico do forno: uma única câmara para processamento em lote (batch). Isso o torna altamente versátil para pesquisa e desenvolvimento, corridas de produção de pequeno a médio porte e processos que envolvem peças de vários formatos e tamanhos.

Principais Campos de Aplicação em Detalhe

As capacidades exclusivas do forno o tornam essencial em vários campos de alta tecnologia.

Processamento de Metais Avançados

Esta é a área de aplicação mais comum. O forno é usado para recozer ou brasear metais sensíveis ao oxigênio onde a integridade da superfície é fundamental.

Exemplos incluem ligas de titânio, que são altamente reativas com oxigênio em temperaturas elevadas, e aços inoxidáveis, onde manter um acabamento brilhante e livre de óxido é necessário. Também é usado para cobre e outras ligas não ferrosas.

Fabricação de Eletrônicos e Semicondutores

A produção de componentes eletrônicos frequentemente requer a sinterização de pós ou o recozimento de peças em um ambiente extremamente puro para alcançar as propriedades elétricas e físicas desejadas.

Este forno é usado para sinterizar componentes semicondutores, preparar materiais magnéticos e processar materiais para células solares e outros dispositivos eletrônicos onde a contaminação levaria à falha.

Materiais Avançados e Pesquisa

Em laboratórios e ambientes de pesquisa, este forno é uma ferramenta indispensável para desenvolver e testar novos materiais.

Seu controle preciso de temperatura e atmosfera permite a síntese de nanomateriais, a queima de cerâmicas avançadas, a sinterização de metais em pó e a criação de novos materiais compósitos.

Entendendo os Compromissos (Trade-offs)

Embora poderoso, este forno não é a solução universal para todas as necessidades de tratamento térmico.

Precisão vs. Vazão (Throughput)

A natureza em lote de um forno tipo caixa é ideal para componentes de alto valor, desenvolvimento de processos e P&D. No entanto, ele não foi projetado para a vazão contínua e de alto volume vista na fabricação em larga escala, onde um forno de túnel ou de correia seria mais apropriado.

Custo e Complexidade

A introdução de sistemas de controle de atmosfera, vedações de alta integridade e protocolos de segurança (especialmente para gases inflamáveis como hidrogênio) aumenta significativamente o custo e a complexidade operacional do forno em comparação com um forno a ar padrão.

Compatibilidade de Material e Atmosfera

A construção do forno, geralmente em aço liga de alta temperatura ou aço inoxidável, é robusta. No entanto, gases de processo ou materiais extremamente corrosivos podem exigir revestimentos e componentes de forno especializados e ainda mais caros.

Fazendo a Escolha Certa para o Seu Processo

Selecionar o forno correto depende inteiramente do seu material, do seu processo e dos seus objetivos de produção.

- Se seu foco principal são metais de alto valor, sensíveis ao oxigênio: Um forno de atmosfera tipo caixa é essencial para prevenir a oxidação e garantir as propriedades desejadas do material.

- Se seu foco principal é recozimento de aço para fins gerais: Um forno tipo caixa a ar mais simples e econômico pode ser suficiente se uma fina camada de óxido for aceitável.

- Se seu foco principal é pesquisa e desenvolvimento de novos materiais: A versatilidade no controle de temperatura e atmosfera torna este forno um investimento excelente e muitas vezes necessário.

- Se seu foco principal é produção padronizada de alto volume: Você deve avaliar um sistema de forno contínuo (como um forno de correia ou de soleira de rolos) projetado para o seu processo específico.

Ao entender a interação entre calor, atmosfera e material, você pode selecionar com confiança a ferramenta de processamento térmico correta para seu objetivo específico.

Tabela Resumo:

| Campo de Aplicação | Usos Principais |

|---|---|

| Processamento de Metais Avançados | Recozimento de ligas de titânio, aços inoxidáveis, ligas de cobre |

| Fabricação de Eletrônicos e Semicondutores | Sinterização de semicondutores, materiais magnéticos, células solares |

| Materiais Avançados e Pesquisa | Síntese de nanomateriais, queima de cerâmicas, criação de compósitos |

Desbloqueie todo o potencial do seu processamento térmico com a KINTEK! Nossos fornos de recozimento a vácuo tipo caixa, incluindo Fornos Muffle, de Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, são projetados para fornecer controle preciso de temperatura e atmosfera para resultados superiores em metais, eletrônicos e pesquisa de materiais. Com nossa forte capacidade de personalização profunda, adaptamos soluções para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como podemos aprimorar a eficiência e a inovação do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como a atmosfera difere entre fornos tubulares e fornos caixote? Otimize Seu Processo de Tratamento Térmico

- Por que o controle preciso de temperatura em um forno tubular a atmosfera é crítico? Otimize a sinterização do seu precursor de óxido

- Qual é o papel do argônio em fornos de atmosfera? Garanta a Pureza e Previna a Oxidação no Tratamento Térmico

- Qual é o propósito da alternância entre N2 e H2 no recozimento de aço elétrico? Domine o Controle de Atmosfera

- Quais são os principais componentes de um forno de retorta? Desbloqueie o Controle Preciso do Tratamento Térmico

- Como o controle da atmosfera afeta a formação de defeitos no nitreto de carbono grafítico? Domine a Engenharia de Atmosfera

- Qual é o gás endotérmico no tratamento térmico? Domine o Controle de Carbono para um Endurecimento Superior do Aço

- Qual é o propósito principal do uso de um forno de secagem a temperatura constante no pré-tratamento da bagaço de cana-de-açúcar? Descubra porquê