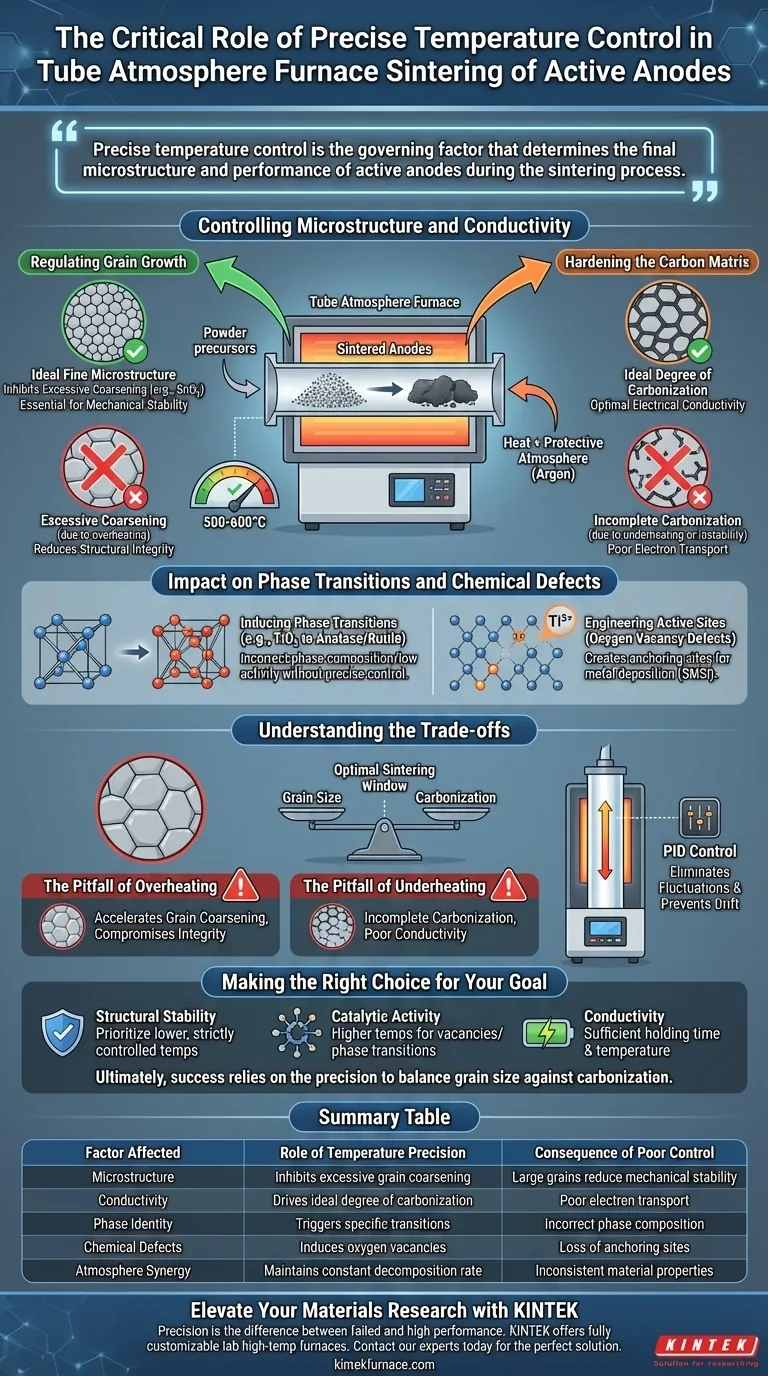

O controle preciso de temperatura é o fator determinante que define a microestrutura final e o desempenho dos ânodos ativos durante o processo de sinterização. Especificamente, ele regula a taxa de decomposição dos precursores de óxido e a taxa de endurecimento da matriz de carbono, garantindo que o material atinja uma condutividade elétrica ideal sem comprometer sua integridade estrutural.

A Ideia Central Em um forno tubular a atmosfera, a estabilidade da temperatura evita o envelhecimento excessivo dos grãos de óxido (como SnO2) enquanto, simultaneamente, promove o grau ideal de carbonização na matriz. Esse equilíbrio preciso é a única maneira de fabricar ânodos que possuam alta condutividade elétrica e estabilidade estrutural a longo prazo.

Controlando a Microestrutura e a Condutividade

O principal desafio na sinterização de precursores de óxido é gerenciar dois processos físicos concorrentes: o crescimento de grãos e o endurecimento da matriz.

Regulando o Crescimento de Grãos

Durante o tratamento térmico (geralmente entre 500-600 graus Celsius), os grãos de óxido têm uma tendência natural a se fundir e crescer.

A regulação precisa da temperatura é crucial para inibir esse processo. Ao manter um perfil térmico rigoroso, você evita o envelhecimento excessivo dos grãos, como o SnO2. Manter esses grãos pequenos e uniformes é essencial para a estabilidade mecânica do eletrodo final.

Endurecendo a Matriz de Carbono

Simultaneamente, o forno deve fornecer energia suficiente para decompor os precursores e endurecer a matriz de carbono circundante.

Se a temperatura flutuar, o processo de carbonização se torna irregular. A precisão garante que a matriz atinja um grau ideal de carbonização, que é diretamente responsável pela condutividade elétrica do eletrodo.

O Papel da Atmosfera

Esses processos não acontecem no vácuo, mas tipicamente sob uma atmosfera protetora como o Argônio.

A precisão da temperatura garante que a interação entre o calor e a atmosfera protetora permaneça constante. Essa sinergia é o que permite a regulação exata das taxas de decomposição do precursor.

Impacto nas Transições de Fase e Defeitos Químicos

Além da estrutura simples, a temperatura dita a identidade química do ânodo.

Induzindo Transições de Fase

Temperaturas específicas desencadeiam mudanças de fase necessárias nos materiais.

Por exemplo, a calcinação a 650°C pode desencadear uma transição no TiO2 para formar uma mistura de fases anatásio e rútilo. Sem controle preciso, você pode acabar com uma composição de fase que carece das propriedades eletroquímicas desejadas.

Engenharia de Sítios Ativos

Alta precisão permite a "engenharia de defeitos", onde imperfeições específicas são intencionalmente introduzidas no material.

O aquecimento controlado em uma atmosfera redutora (como H2/Ar) induz uma alta concentração de defeitos de vacância de oxigênio. Esses defeitos aumentam o conteúdo de íons ativos (como Ti3+), que servem como sítios de ancoragem para a deposição subsequente de metal (como Platina) e criam Fortes Interações Metal-Suporte (SMSI).

Entendendo os Compromissos

Alcançar a sinterização perfeita é um ato de equilíbrio. Desviar da janela de temperatura ideal resulta em penalidades específicas de desempenho.

A Armadilha do Superaquecimento

Se a temperatura ultrapassar o ponto de ajuste, o envelhecimento dos grãos acelera.

Embora o material possa ser altamente condutor devido à carbonização completa, o grande tamanho do grão reduz a área superficial ativa e compromete a integridade estrutural do ânodo. Isso geralmente leva a eletrodos que são condutores, mas mecanicamente frágeis.

A Armadilha do Subaquecimento

Se a temperatura for muito baixa ou instável, o processo de carbonização permanece incompleto.

Isso resulta em uma matriz que é estruturalmente sólida (devido a grãos pequenos), mas sofre de má condutividade elétrica. O ânodo falhará em ter um desempenho eficiente porque os caminhos de transporte de elétrons não estão totalmente estabelecidos.

A Necessidade de Controle PID

Para navegar nesses compromissos, os fornos tubulares verticais modernos utilizam algoritmos PID (Proporcional-Integral-Derivativo).

Essa tecnologia ajusta automaticamente a potência de aquecimento para eliminar flutuações. Ela garante que a taxa de aquecimento, o tempo de permanência e a uniformidade sejam mantidos exatamente como programados, evitando a "deriva" que causa os defeitos mencionados acima.

Fazendo a Escolha Certa para o Seu Objetivo

A temperatura "perfeita" depende muito do óxido específico e do resultado desejado do seu material de ânodo.

- Se o seu foco principal é Estabilidade Estrutural: Priorize temperaturas mais baixas e estritamente controladas (500-600°C) para evitar o envelhecimento dos grãos de SnO2 e manter uma microestrutura fina.

- Se o seu foco principal é Atividade Catalítica: Você pode precisar de temperaturas mais altas (por exemplo, 650°C) em uma atmosfera redutora para induzir vacâncias de oxigênio e transições de fase específicas (como no TiO2).

- Se o seu foco principal é Condutividade: Garanta que o tempo de permanência e a temperatura sejam suficientes para completar totalmente a carbonização da matriz precursora.

Em última análise, o sucesso do seu processo de sinterização depende menos da temperatura máxima atingida e mais da precisão com que você mantém essa temperatura para equilibrar o tamanho do grão em relação à carbonização.

Tabela Resumo:

| Fator Afetado | Papel da Precisão da Temperatura | Consequência de Controle Ruim |

|---|---|---|

| Microestrutura | Inibe o envelhecimento excessivo de grãos (por exemplo, SnO2) | Grãos grandes reduzem a estabilidade mecânica |

| Condutividade | Promove o grau ideal de carbonização na matriz | Transporte de elétrons deficiente ou estrutura frágil |

| Identidade de Fase | Desencadeia transições específicas (por exemplo, Anatasio/Rútilo) | Composição de fase incorreta/baixa atividade |

| Defeitos Químicos | Induz vacâncias de oxigênio e sítios ativos | Perda de sítios de ancoragem para deposição de metal |

| Sinergia da Atmosfera | Mantém taxa constante de decomposição do precursor | Propriedades inconsistentes do material |

Eleve Sua Pesquisa de Materiais com a KINTEK

A precisão é a diferença entre um experimento falho e um ânodo de alto desempenho. Na KINTEK, entendemos que manter perfis térmicos exatos é crucial para o sucesso da sua sinterização.

Apoiada por P&D e fabricação de ponta, a KINTEK oferece uma gama abrangente de sistemas de Mufla, Tubulares, Rotativos, a Vácuo e CVD. Nossos fornos de laboratório de alta temperatura são totalmente personalizáveis para atender aos seus requisitos exclusivos de estabilidade de temperatura e atmosfera, garantindo que você alcance o equilíbrio perfeito entre microestrutura e condutividade.

Pronto para otimizar seu processo de sinterização? Entre em contato com nossos especialistas hoje mesmo para encontrar a solução de forno perfeita para o seu laboratório.

Guia Visual

Referências

- Antunes Staffolani, Francesco Nobili. Tailoring the Electrochemical Performance of SnO<sub>2</sub>‐Based Anodes for Li‐Ion Batteries: Effect of Morphology and Composite Matrix. DOI: 10.1002/admt.202402058

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Por que uma atmosfera inerte é necessária para o recozimento de Mo6S8 a 1000°C? Garanta a Síntese de Cátodo de Alta Pureza

- O que é uma atmosfera redutora em um forno? Essencial para Prevenir Oxidação e Melhorar as Propriedades do Material

- Por que o recozimento em alta temperatura em um Forno de Atmosfera de Ar é necessário para cerâmicas de YAG após a sinterização a vácuo? Alcançar Clareza Óptica e Estabilidade Mecânica

- Por que a proteção com nitrogênio de alta pureza é necessária para filmes finos de níquel? Otimize os resultados do seu tratamento térmico

- Qual é a função principal do controle de atmosfera de baixa pressão no PFS? Desbloquear a Geração Eficiente de Plasma

- Quais recursos tornam o forno de atmosfera do tipo caixa experimental fácil de operar? Descubra Controles Intuitivos e Automação

- Que consequências negativas podem ocorrer sem o controlo adequado da atmosfera do forno? Evite falhas dispendiosas e garanta a segurança

- Qual é o propósito de usar nitrogênio fluindo durante o recozimento? Proteger a integridade do fio musical