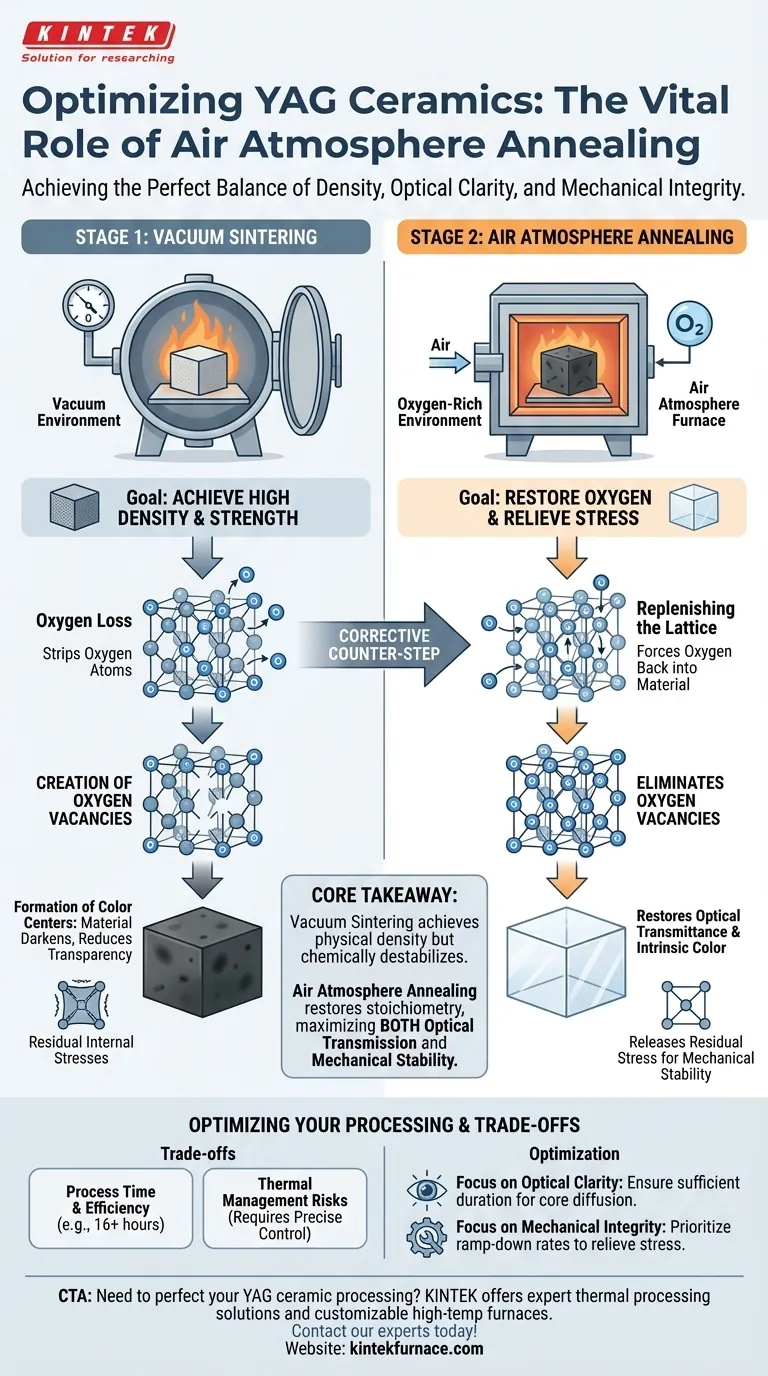

O recozimento em alta temperatura em atmosfera de ar é essencial porque a sinterização a vácuo, embora eficaz para a densificação, remove átomos de oxigênio da rede cerâmica. Isso cria "vacâncias de oxigênio" que escurecem o material e reduzem a transparência. O processo de recozimento utiliza um ambiente rico em oxigênio para reabastecer esses átomos, eliminar os defeitos escuros e aliviar as tensões internas residuais geradas durante a fase de sinterização.

Ponto Principal A sinterização a vácuo atinge a densidade física necessária, mas desestabiliza quimicamente o material ao causar perda de oxigênio. O recozimento em atmosfera de ar é o passo corretivo necessário para restaurar a estequiometria da cerâmica, maximizando tanto a transmissão óptica quanto a estabilidade mecânica.

A Consequência da Sinterização a Vácuo

O Compromisso pela Densidade

Um forno a vácuo é o ambiente padrão para a sinterização de cerâmicas de YAG porque remove eficazmente a porosidade. Isso garante que o produto final atinja alta densidade, dureza e resistência mecânica.

A Criação de Vacâncias de Oxigênio

No entanto, o ambiente a vácuo cria um desequilíbrio químico. A baixa pressão faz com que a cerâmica perca átomos de oxigênio de sua estrutura cristalina.

Formação de Centros de Cor

Esses átomos ausentes deixam para trás "vacâncias de oxigênio", que atuam como centros de cor. Em vez de serem transparentes, esses defeitos absorvem luz e fazem com que a cerâmica pareça escura ou descolorida.

Como o Recozimento em Atmosfera de Ar Corrige o Material

Reabastecendo a Rede

O recozimento em alta temperatura em um Forno de Atmosfera de Ar expõe a cerâmica a um ambiente rico em oxigênio. Este processo força o oxigênio de volta para o material, preenchendo efetivamente as vacâncias criadas durante a sinterização a vácuo.

Restaurando a Transmitância Óptica

Ao eliminar os defeitos de vacância de oxigênio, o processo de recozimento remove os centros de cor. Isso restaura a cor intrínseca da cerâmica e melhora significativamente sua transmitância de luz, tornando-a adequada para aplicações ópticas.

Liberando Tensão Residual

Além da química, os processos de sinterização e prensagem a quente geram uma tensão mecânica interna significativa. Submeter a cerâmica a um tratamento térmico prolongado (por exemplo, 16 horas) permite que a estrutura do material relaxe.

Melhorando a Estabilidade Mecânica

Esse relaxamento libera a tensão interna sem alterar a forma. O resultado é uma cerâmica que não é apenas clara, mas também mecanicamente estável e menos propensa a rachaduras ou falhas espontâneas.

Compreendendo os Compromissos

Tempo de Processo e Eficiência

Embora o recozimento seja necessário para a qualidade óptica, ele aumenta significativamente o tempo total de processamento. Um ciclo típico pode durar 16 horas ou mais para garantir que o oxigênio se difunda por todo o volume do material.

Riscos de Gerenciamento Térmico

Se a temperatura de recozimento não for controlada ou a fase de resfriamento for muito rápida, novas tensões térmicas podem ser introduzidas. É necessário um controle preciso da temperatura para reparar defeitos sem reverter os ganhos em estabilidade mecânica.

Otimizando o Processamento de sua Cerâmica

Para obter cerâmicas de YAG da mais alta qualidade, você deve considerar a sinterização e o recozimento como estágios acoplados e inegociáveis.

- Se seu foco principal é Clareza Óptica: Garanta que a duração do recozimento seja suficiente para permitir a difusão do oxigênio para o núcleo da cerâmica, eliminando completamente os centros de cor.

- Se seu foco principal é Integridade Mecânica: Priorize as taxas de rampa do ciclo de recozimento para garantir que as tensões internas residuais sejam completamente aliviadas sem induzir choque térmico.

Cerâmicas de YAG de alto desempenho verdadeiras são definidas pelo equilíbrio entre a densidade induzida a vácuo e a clareza restaurada pelo ar.

Tabela Resumo:

| Estágio do Processo | Objetivo Principal | Resultado Chave |

|---|---|---|

| Sinterização a Vácuo | Alcançar alta densidade | Alta resistência mecânica, mas cria vacâncias de oxigênio (escurecimento) |

| Recozimento em Atmosfera de Ar | Restaurar oxigênio e aliviar tensão | Elimina centros de cor, melhora a transmitância óptica e aumenta a estabilidade mecânica |

Precisa aperfeiçoar o processamento de sua cerâmica de YAG?

Nossa expertise em processamento térmico garante que seus materiais atinjam o equilíbrio ideal de densidade, clareza óptica e integridade mecânica. Apoiada por P&D e fabricação especializada, a KINTEK oferece Muffle, Tubo, Rotativo, Vácuo, sistemas CVD e outros fornos de alta temperatura de laboratório, todos personalizáveis para necessidades exclusivas, como ciclos precisos de recozimento de YAG.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossos fornos podem otimizar sua produção de cerâmica.

Guia Visual

Produtos relacionados

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Qual é a importância de usar uma atmosfera controlada de argônio para ligas TNZTSF? Garanta Pureza e Desempenho

- Qual é o papel principal da atmosfera do forno no processamento de materiais? Controle as Reações Químicas para Resultados Superiores

- Como funciona um forno de lâmpadas integrado a uma máquina de ensaio de tração? Análise de Resistência ao Cisalhamento em Alta Temperatura por Especialistas

- Qual papel os sistemas de resfriamento desempenham nos fornos de retorta? Domine as propriedades dos materiais com resfriamento de precisão

- Qual é o papel de uma estufa de secagem de bancada na preparação de catalisadores Cu/TiO2/ZSM-5? Garanta a Dispersão Ótima

- Quais são algumas aplicações industriais dos fornos de atmosfera de baixo vácuo? Aumente a Eficiência nos Processos de Tratamento Térmico

- Quais são as aplicações de um forno de caixa com atmosfera controlada na proteção ambiental e novas energias? Desvende Soluções de Calor Controlado

- Que tipos de processos químicos são facilitados pelos fornos de retorta? Desbloqueie o Controle Preciso de Alta Temperatura