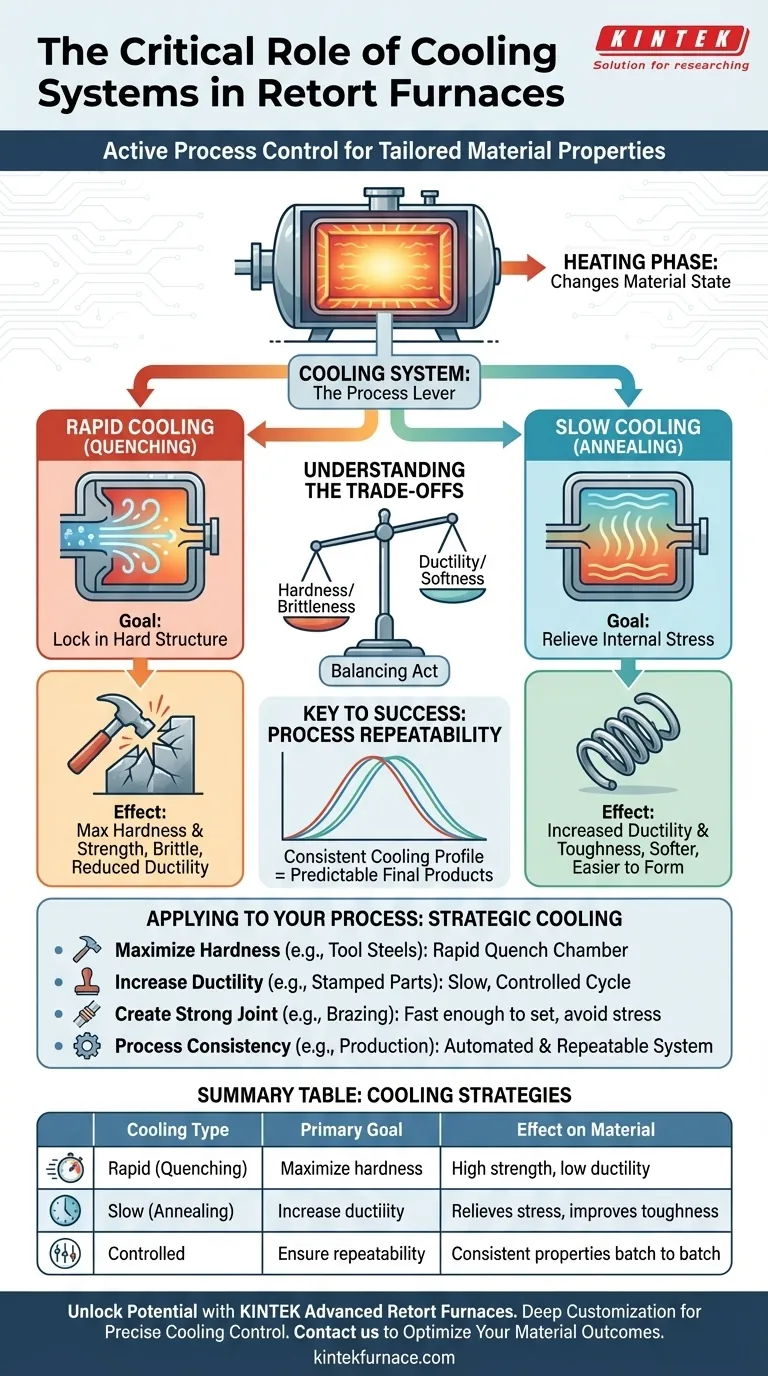

Em qualquer forno de retorta de alta temperatura, o sistema de resfriamento não é uma reflexão passiva, mas sim uma ferramenta ativa e crítica para o controle do processo. Sua função principal é gerenciar a taxa de resfriamento do material após o ciclo de aquecimento, o que é essencial para ditar a microestrutura final e, consequentemente, as propriedades físicas como dureza, ductilidade e tensão interna.

A função do sistema de resfriamento vai muito além de simplesmente trazer o material de volta à temperatura ambiente. É um controle de engenharia deliberado que "trava" as características desejadas do material, tornando-o tão crucial quanto a própria fase de aquecimento.

Por Que o Resfriamento Controlado é uma Alavanca de Processo

Pensar em um forno de retorta apenas como um dispositivo de aquecimento é um descuido comum. A realidade é que o tratamento térmico é um processo de duas partes: o aquecimento altera o estado do material e o resfriamento determina a forma final que esse estado assume.

Definindo a Microestrutura do Material

O tratamento térmico altera o arranjo atômico ou cristalino dentro de um material, conhecido como sua microestrutura. A velocidade com que o material esfria de seu estado de alta temperatura determina como esses átomos se organizam à medida que perdem energia. Esse arranjo final dita as propriedades mecânicas do material.

O Objetivo do Resfriamento Rápido (Têmpera)

Em processos como o endurecimento, o objetivo é resfriar o material tão rapidamente que os átomos não tenham tempo de se reorganizar em seu estado mais macio e estável. Esse processo, muitas vezes chamado de têmpera, aprisiona o material em uma microestrutura mais dura e mais quebradiça. Uma câmara de resfriamento rápido em um forno de retorta facilita isso usando gás inerte ou outros meios para extrair calor rapidamente.

O Objetivo do Resfriamento Lento (Recozimento)

Inversamente, em processos como o recozimento, o material é resfriado de forma muito lenta e deliberada. Isso permite que a estrutura atômica interna se reorganize de uma maneira que alivie as tensões internas acumuladas durante a fabricação. O resultado é um material mais macio, mais dúctil e menos quebradiço.

Entendendo as Trocas (Trade-offs)

A escolha da taxa de resfriamento nunca é isenta de consequências. É um ato de equilíbrio entre propriedades de material concorrentes, e entender essas trocas é fundamental para um tratamento térmico bem-sucedido.

Dureza vs. Fragilidade

O resfriamento rápido de uma liga metálica quase sempre aumentará sua dureza e resistência. No entanto, isso ocorre ao custo de menor ductilidade, tornando o material mais quebradiço e suscetível a fraturas sob impacto ou estresse.

Ductilidade vs. Maciez

O resfriamento lento de um material aumenta sua ductilidade e tenacidade, tornando-o mais fácil de usinar ou moldar. A troca é uma diminuição na dureza e na resistência à tração, tornando o material mais macio.

Repetibilidade do Processo

O desafio central não é apenas conseguir um resfriamento rápido ou lento, mas sim obter o *exato mesmo* perfil de resfriamento todas as vezes. Um sistema de resfriamento integrado garante que cada peça em um lote, e cada lote subsequente, experimente o mesmo histórico térmico, levando a produtos finais consistentes e previsíveis.

Como Aplicar Isso ao Seu Processo

A estratégia de resfriamento ideal depende inteiramente do resultado desejado para seu material ou componente.

- Se seu foco principal for maximizar a dureza e a resistência (por exemplo, para aços ferramenta): Seu processo requer um forno de retorta equipado com uma câmara de têmpera rápida ou resfriamento rápido.

- Se seu foco principal for aumentar a ductilidade e aliviar a tensão interna (por exemplo, para recozimento de peças estampadas): Seu processo precisa de um ciclo de resfriamento lento, altamente controlado e programável.

- Se seu foco principal for criar uma união forte (por exemplo, para brasagem): Você precisa de uma taxa de resfriamento rápida o suficiente para fixar adequadamente a liga de brasagem sem introduzir estresse térmico excessivo nos componentes.

- Se seu foco principal for consistência do processo em um ambiente de produção: Você deve selecionar um forno com um sistema de resfriamento automatizado e repetível para eliminar a variabilidade do processo.

Em última análise, dominar a fase de resfriamento lhe dá controle direto sobre o desempenho e a qualidade do seu produto final.

Tabela Resumo:

| Tipo de Resfriamento | Objetivo Principal | Efeito no Material |

|---|---|---|

| Rápido (Têmpera) | Maximizar a dureza | Aumenta a resistência, reduz a ductilidade |

| Lento (Recozimento) | Aumentar a ductilidade | Alivia o estresse, melhora a tenacidade |

| Controlado | Garantir a repetibilidade | Alcança propriedades consistentes lote a lote |

Desbloqueie todo o potencial dos seus processos de tratamento térmico com os fornos de retorta avançados da KINTEK. Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções de alta temperatura personalizadas, incluindo Fornos de Mufa, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossas capacidades profundas de personalização garantem um controle preciso do resfriamento para atender às suas necessidades experimentais exclusivas — aumentando a dureza, a ductilidade e a consistência. Entre em contato conosco hoje para discutir como nossa experiência pode otimizar seus resultados de materiais e aumentar a eficiência!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1200℃.

As pessoas também perguntam

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo