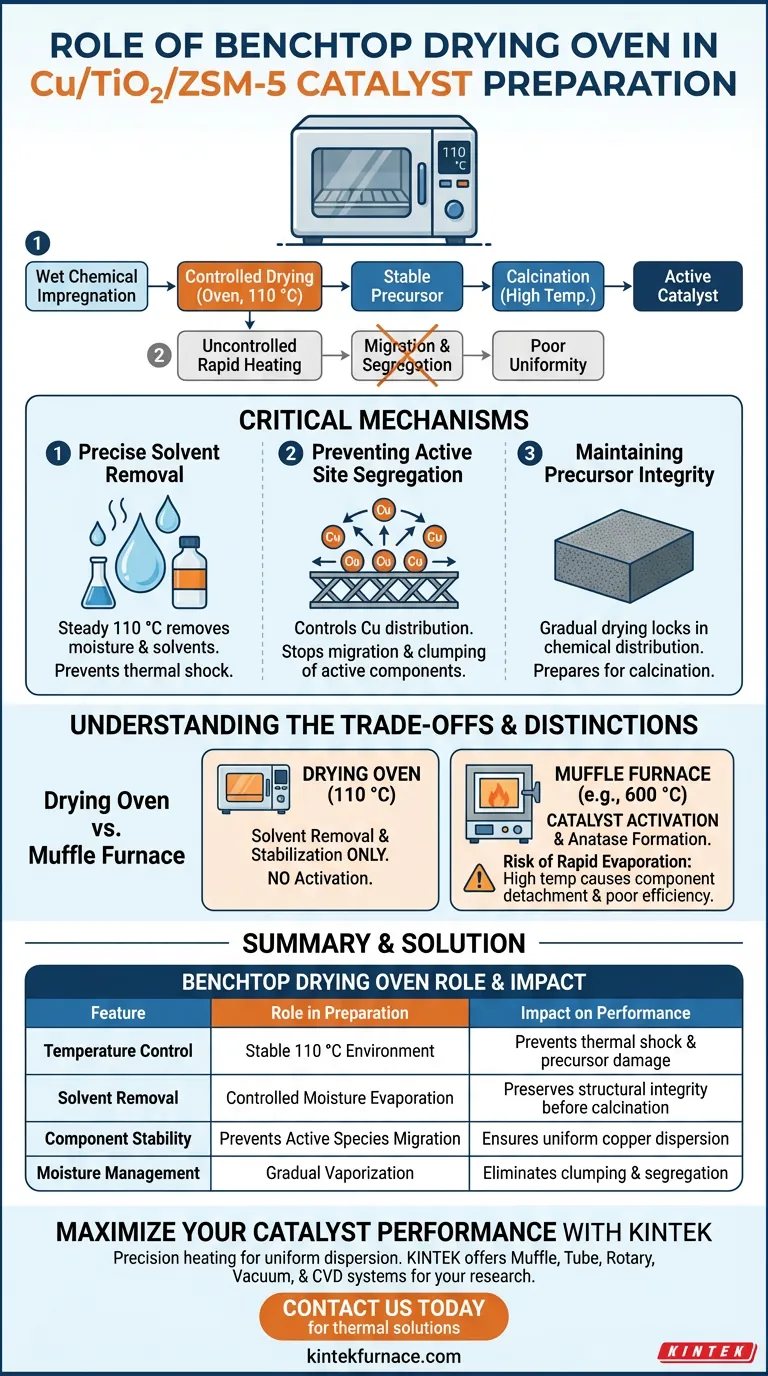

O papel principal de uma estufa de secagem de bancada na preparação de catalisadores Cu/TiO2/ZSM-5 é fornecer um ambiente de temperatura constante e controlada, tipicamente a 110 °C, para remover solventes e umidade após a impregnação química úmida. Ao regular a taxa de evaporação, esta etapa garante a integridade estrutural do precursor antes da ativação em alta temperatura.

Conclusão Principal Embora a função mecânica da estufa seja a simples remoção de solventes, seu propósito químico distinto é "congelar" a distribuição dos componentes ativos no lugar. Um processo de secagem controlado é a única maneira de prevenir a migração ou segregação severa das espécies de cobre, garantindo uma dispersão uniforme na superfície do catalisador.

Os Mecanismos Críticos da Secagem

Remoção Precisa de Solvente

A estufa de secagem de bancada (especificamente uma estufa de secagem por ar forçado termostática elétrica) opera a uma temperatura constante de 110 °C.

Esta temperatura é selecionada para remover eficazmente a umidade e os solventes usados durante a fase de impregnação, sem submeter o material a choque térmico.

Prevenindo a Segregação de Sítios Ativos

A função mais vital deste equipamento é controlar a distribuição das espécies de cobre (Cu).

Se a umidade evaporar muito rapidamente ou de forma desigual, os componentes ativos podem migrar pela superfície do suporte.

Essa migração leva à segregação severa, onde o cobre se agrupa em vez de permanecer uniformemente disperso.

Mantendo a Integridade do Precursor

Ao garantir um processo de secagem gradual, a estufa mantém a distribuição química pretendida na superfície do precursor.

Isso prepara o material para as etapas subsequentes, garantindo que as espécies de cobre sejam fixadas em suas posições ideais em relação ao suporte TiO2 e ZSM-5.

Compreendendo os Compromissos

O Risco de Evaporação Rápida

Usar um dispositivo de temperatura mais alta ou aquecimento descontrolado para acelerar este processo é um erro comum.

A vaporização rápida pode fazer com que os componentes ativos se desprendam ou agreguem, resultando em um catalisador com baixa uniformidade e eficiência reduzida.

Secagem vs. Calcinação

É crucial distinguir a estufa de secagem do forno mufla de alta temperatura.

A estufa de secagem (110 °C) destina-se estritamente à remoção de solventes e estabilização de componentes.

Ela não ativa o catalisador nem converte os precursores de titânio na fase TiO2 anatásica; isso requer calcinação em temperaturas significativamente mais altas (por exemplo, 600 °C) em um forno diferente.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o desempenho do seu catalisador Cu/TiO2/ZSM-5, aplique a etapa de secagem com um propósito específico:

- Se o seu foco principal é Maximizar a Dispersão: Garanta que a temperatura da estufa seja rigorosamente regulada a 110 °C para prevenir a migração das espécies de cobre durante a evaporação do solvente.

- Se o seu foco principal é Integridade Estrutural: Permita tempo suficiente para uma secagem completa para prevenir a vaporização violenta da umidade residual durante a subsequente calcinação em alta temperatura.

A secagem controlada não é apenas uma etapa de preparação; é a base da uniformidade do catalisador.

Tabela Resumo:

| Característica | Papel na Preparação do Catalisador | Impacto no Desempenho |

|---|---|---|

| Controle de Temperatura | Ambiente estável de 110 °C | Previne choque térmico e danos ao precursor |

| Remoção de Solvente | Evaporação controlada de umidade | Preserva a integridade estrutural antes da calcinação |

| Estabilidade do Componente | Previne a migração de espécies ativas | Garante a dispersão uniforme de cobre pelo suporte |

| Gerenciamento de Umidade | Vaporização gradual | Elimina aglomeração e segregação severa de sítios ativos |

Maximize o Desempenho do Seu Catalisador com a KINTEK

A precisão é a base da síntese de catalisadores de alto desempenho. Na KINTEK, entendemos que a dispersão uniforme de sítios ativos começa com um aquecimento controlado e confiável.

Apoiada por P&D e fabricação especializada, a KINTEK oferece uma gama abrangente de equipamentos de laboratório de alta temperatura, incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos personalizáveis para suas necessidades de pesquisa exclusivas. Se você está secando precursores ou realizando calcinação em alta temperatura, nossos sistemas garantem a estabilidade térmica necessária para resultados superiores em ciência de materiais.

Pronto para elevar a eficiência do seu laboratório? Entre em contato conosco hoje para discutir seus requisitos específicos de preparação de catalisadores e encontrar a solução térmica perfeita para sua pesquisa.

Guia Visual

Referências

- Wibawa Hendra Saputera, Dwiwahju Sasongko. Understanding the Role of Copper Oxidation State on a TiO<sub>2</sub>/ZSM‐5 Catalyst for Photocatalytic CO<sub>2</sub> Reduction to Methanol. DOI: 10.1002/admi.202500010

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- Forno de mufla 1200℃ para laboratório

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Conjunto de vedação de chumbo de passagem de elétrodo de vácuo com flange CF KF para sistemas de vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Quais são as aplicações de um forno de caixa com atmosfera controlada na proteção ambiental e novas energias? Desvende Soluções de Calor Controlado

- Por que é necessário usar um forno de alta precisão para o alívio de tensões de peças de Inconel 625? Garanta a Precisão Dimensional da Impressão 3D

- Fornos a vácuo e com atmosfera controlada podem ser personalizados para aplicações específicas? Desbloqueie a Precisão para Seus Processos Únicos

- Qual é a função de um forno de recozimento a ar? Aprimorando a Transparência e o Desempenho de Cerâmicas de Ho:Y2O3

- Quais são as principais vantagens de usar fornos de atmosfera? Aumente a Qualidade do Material e Reduza Custos

- Que tipo de bombas de vácuo são usadas em fornos com atmosfera de vácuo baixo? Bombas de Palhetas Rotativas Confiáveis para Aquecimento Econômico

- Qual é a composição de uma atmosfera endoterma típica usada para o tratamento térmico de aço? Otimize o Seu Processo de Tratamento Térmico de Aço

- Quais são as vantagens de um forno de caixa com atmosfera no preparo e sinterização de materiais cerâmicos? Obtenha Controle Preciso para Cerâmicas Superiores