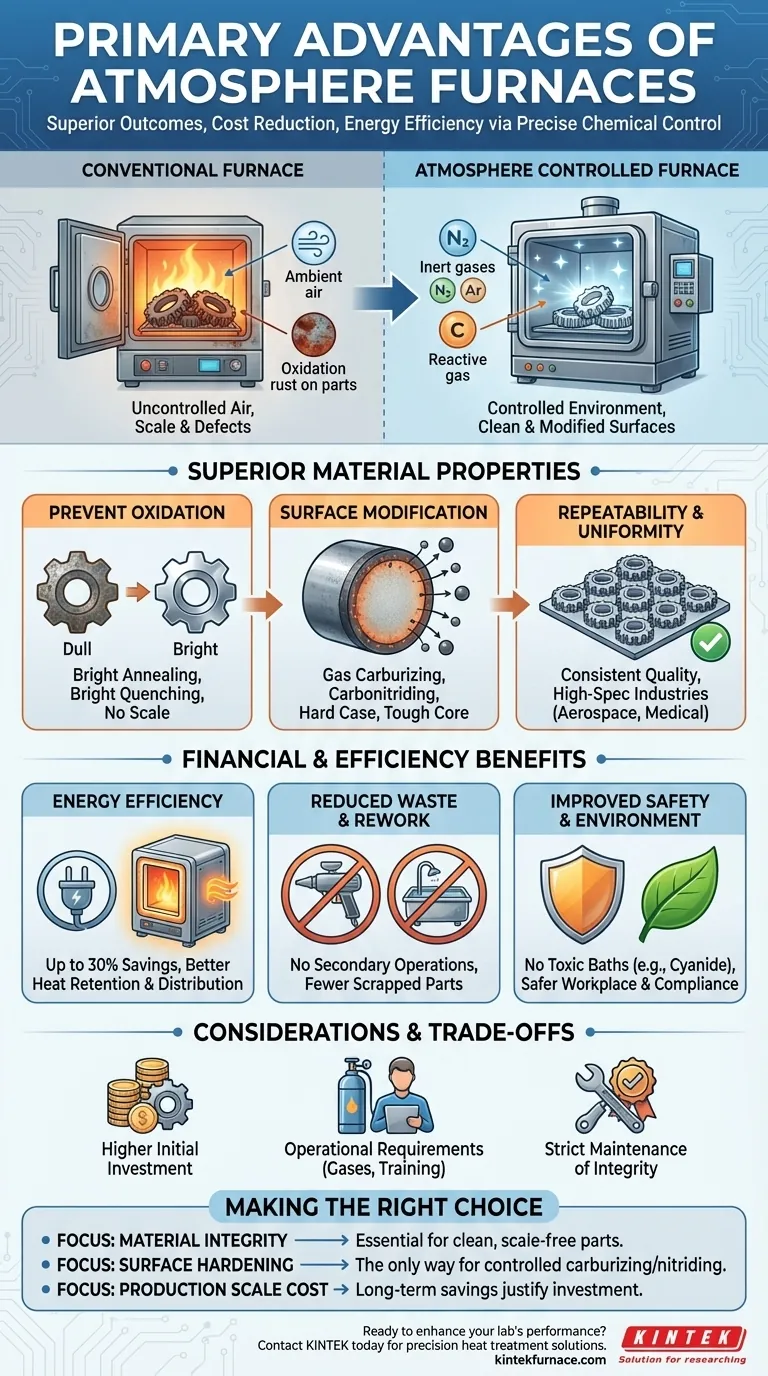

As principais vantagens de usar um forno de atmosfera são resultados de material superiores, redução significativa de custos e alta eficiência energética. Ao contrário dos fornos convencionais que aquecem materiais em ar ambiente, um forno de atmosfera permite controlar com precisão o ambiente químico durante o processo de aquecimento. Este controle é a chave que desbloqueia estes três benefícios centrais, prevenindo reações indesejadas como a oxidação, ao mesmo tempo que permite aprimoramentos superficiais direcionados.

Um forno de atmosfera deve ser visto não apenas como uma ferramenta para aquecimento, mas como um instrumento de precisão para controlar reações químicas em altas temperaturas. Sua vantagem fundamental reside na criação de um ambiente controlado que protege os materiais de danos e permite modificações superficiais específicas e desejáveis.

Como o Controle da Atmosfera Desbloqueia Propriedades Superiores do Material

A vantagem mais crítica de um forno de atmosfera é sua capacidade de produzir peças com maior qualidade, melhor desempenho e maior consistência. Isso é alcançado gerenciando os gases que cercam o material durante o tratamento térmico.

Prevenindo Oxidação e Defeitos Superficiais

Em um forno convencional, o oxigênio do ar reage com a superfície metálica quente, causando carepa, descoloração e descarbonetação (a perda de carbono da superfície do aço).

Um forno de atmosfera impede isso substituindo o ar por um gás protetor, ou inerte, como nitrogênio ou argônio. Isso purga o oxigênio, permitindo processos como recozimento brilhante e têmpera brilhante, onde as peças saem do forno limpas e sem carepa, não exigindo limpeza subsequente.

Permitindo Modificação Superficial Direcionada

Além de simplesmente proteger o material, uma atmosfera controlada pode ser usada como um ingrediente ativo para alterar intencionalmente as propriedades da superfície do material.

Esta é a base para processos de endurecimento superficial como cementação a gás e carbonitretação. Ao introduzir uma atmosfera específica e rica em carbono, é possível difundir átomos de carbono na superfície de peças de aço, criando uma camada externa dura e resistente ao desgaste, mantendo um núcleo mais macio e tenaz.

Garantindo Repetibilidade e Uniformidade do Processo

O ambiente selado e controlado de um forno de atmosfera leva a resultados altamente repetíveis. Ao gerenciar precisamente a composição do gás, pressão e taxas de fluxo junto com a temperatura, você elimina as variáveis que causam resultados inconsistentes em fornos convencionais.

Isso garante que cada peça em um lote, e cada lote subsequente, receba o mesmo tratamento exato, o que é crítico para indústrias de alta especificação como a aeroespacial e a fabricação de dispositivos médicos.

O Caso Financeiro: Eficiência e Redução de Custos

A superioridade técnica dos fornos de atmosfera se traduz diretamente em benefícios financeiros mensuráveis através da redução de custos operacionais e menos desperdício.

Impulsionando a Eficiência Energética

Os fornos de atmosfera modernos são projetados para uma excelente retenção de calor. A câmara selada e o isolamento especializado minimizam a perda térmica.

Além disso, os gases utilizados podem melhorar a eficiência da distribuição de calor. Essa otimização pode levar a economias de energia de até 30% em comparação com métodos mais antigos ou convencionais, reduzindo significativamente os gastos operacionais.

Reduzindo o Desperdício de Material e Retrabalho

Como os fornos de atmosfera previnem a carepa e defeitos superficiais, a necessidade de operações secundárias como jateamento, decapagem ou usinagem é drasticamente reduzida ou eliminada.

Isso não apenas economiza tempo e mão de obra, mas também reduz o número de peças descartadas devido a tratamento térmico inconsistente ou danos superficiais.

Melhorando as Condições Ambientais e de Segurança

Métodos mais antigos de endurecimento superficial frequentemente envolviam banhos de cianeto tóxicos. Os fornos de atmosfera eliminam o uso desses materiais perigosos.

Isso resulta em um ambiente de trabalho mais seguro e remove os custos e passivos significativos associados ao descarte de resíduos tóxicos, uma clara vantagem tanto para a conformidade regulatória quanto para a responsabilidade corporativa.

Compreendendo as Compensações

Embora potentes, os fornos de atmosfera não são uma solução universal. Suas vantagens vêm com considerações específicas que devem ser ponderadas.

Investimento Inicial e Complexidade

Os fornos de atmosfera são mais complexos do que seus equivalentes convencionais. Eles exigem painéis de mistura de gás sofisticados, controles de fluxo e sistemas de segurança, o que resulta em um investimento de capital inicial mais alto.

Requisitos Operacionais

Operar um forno de atmosfera requer um suprimento confiável e, às vezes, caro, de gases de processo específicos (por exemplo, nitrogênio, hidrogênio, argônio, gás endotérmico). Os operadores também precisam de treinamento especializado para gerenciar os sistemas de gás e protocolos de segurança de forma segura e eficaz.

Manutenção da Integridade do Forno

A função principal do forno depende de sua capacidade de permanecer selado. Manter a integridade das vedações das portas, termopares e outros acessórios é crítico. Quaisquer vazamentos podem comprometer a atmosfera, levando a lotes falhos e potenciais riscos de segurança.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do forno certo depende inteiramente do seu material, do seu processo e do seu objetivo final.

- Se seu foco principal é a integridade do material e a qualidade da superfície: Um forno de atmosfera é essencial para prevenir a oxidação e produzir peças limpas e brilhantes que não exigem pós-processamento.

- Se seu foco principal é o endurecimento superficial e a resistência ao desgaste: Um forno de atmosfera é a única maneira de realizar processos modernos e controláveis como cementação a gás e nitretação.

- Se seu foco principal é a redução de custos em escala de produção: As economias de longo prazo em energia, mão de obra e taxas de sucata reduzidas muitas vezes justificarão o maior investimento inicial em um forno de atmosfera.

Em última análise, escolher um forno de atmosfera é uma decisão de investir no controle do processo para obter resultados de material superiores e mais consistentes.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Resultados Superiores do Material | Previne a oxidação, permite modificações superficiais direcionadas e garante peças consistentes e de alta qualidade. |

| Redução de Custos | Reduz o desperdício de material, minimiza o retrabalho e diminui as despesas operacionais através da economia de energia. |

| Eficiência Energética | Alcança até 30% de economia de energia com câmaras seladas e distribuição otimizada de calor. |

| Benefícios Ambientais e de Segurança | Elimina materiais tóxicos, melhora a segurança no local de trabalho e auxilia na conformidade regulatória. |

Pronto para melhorar o desempenho do seu laboratório com tratamento térmico de precisão? Aproveitando a excepcional P&D e fabricação interna, a KINTEK oferece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo fornos de Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Entre em contato conosco hoje para discutir como nossos fornos de atmosfera podem oferecer propriedades de material superiores, economia de custos e eficiência para suas aplicações específicas!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior