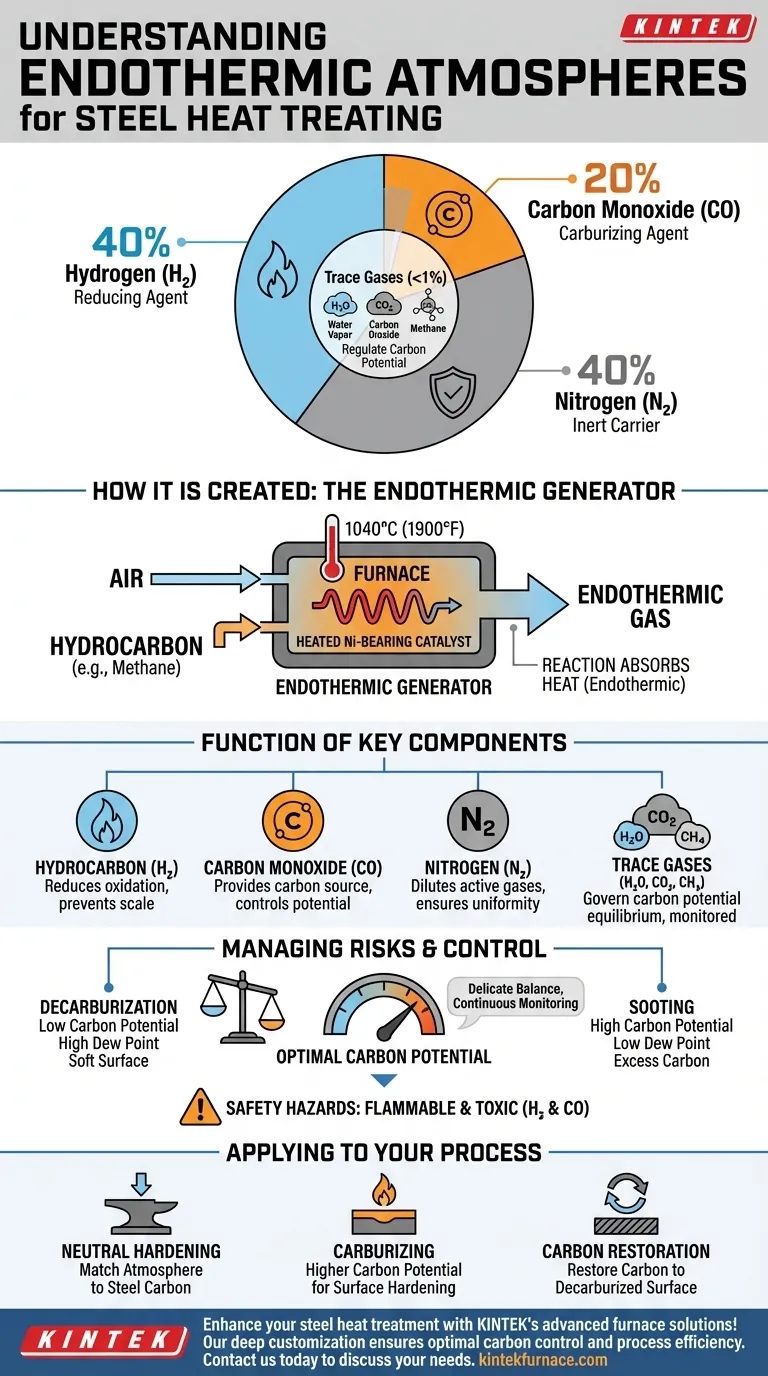

Na sua forma mais básica, uma atmosfera endoterma típica é uma mistura de gás precisamente projetada usada para proteger o aço durante o tratamento térmico de alta temperatura. A composição nominal é aproximadamente 40% hidrogênio (H₂), 20% monóxido de carbono (CO) e **40% nitrogênio (N₂) **, com quantidades muito pequenas e controladas de vapor d'água (H₂O), dióxido de carbono (CO₂) e metano (CH₄).

O verdadeiro propósito de uma atmosfera endoterma não é meramente ser uma cobertura protetora, mas sim criar um ambiente quimicamente ativo. Ela é projetada para estar em equilíbrio com o teor de carbono do aço, prevenindo tanto a perda quanto o ganho indesejado de carbono na superfície.

Como Uma Atmosfera Endoterma É Criada

A composição específica de uma atmosfera endoterma é um resultado direto de como ela é gerada. Ela não é criada simplesmente pela mistura de gases engarrafados.

A Reação do Gerador

O gás é produzido em um dispositivo chamado gerador endotérmico. Dentro dele, uma proporção controlada de ar e um gás hidrocarboneto (tipicamente gás natural, que é majoritariamente metano) reage em altas temperaturas (cerca de 1040°C ou 1900°F).

O Papel do Catalisador

Esta reação ocorre sobre um catalisador aquecido contendo níquel. O catalisador facilita a quebra e a reformulação das moléculas para a composição atmosférica desejada.

Por Que "Endotérmica"

O processo é chamado de "endotérmico" porque a reação química absorve calor do seu ambiente para prosseguir. É por isso que o gerador deve ser continuamente aquecido para sustentar a reação e produzir uma mistura de gás estável.

A Função de Cada Componente do Gás

Cada componente da atmosfera desempenha um papel distinto e crítico no processo de tratamento térmico. Entender esses papéis é fundamental para controlar o resultado das suas peças de aço.

Hidrogênio (H₂) - O Agente Redutor

O hidrogênio é um poderoso agente redutor. Sua função principal é procurar e reagir com qualquer oxigênio presente no forno. Isso evita a formação de óxido de ferro (carepa) na superfície do aço, mantendo-o limpo e brilhante.

Monóxido de Carbono (CO) - O Transportador de Carbono

O monóxido de carbono é o principal gás carburizante ativo. É a fonte de carbono que pode ser transferida para o aço. A concentração de CO, em equilíbrio com outros gases, determina o "potencial de carbono" da atmosfera.

Nitrogênio (N₂) - O Transportador Inerte

O nitrogênio é em grande parte inerte nas temperaturas típicas de têmpera. Ele funciona como um gás transportador, diluindo os componentes ativos (H₂ e CO) e transportando-os por todo o forno para garantir um ambiente consistente ao redor das peças.

Os Gases Traço Críticos (H₂O, CO₂, CH₄)

Embora presentes em pequenas quantidades (frequentemente <1%), esses gases são cruciais. O equilíbrio entre CO/CO₂ e H₂/H₂O é o que, em última análise, governa o potencial de carbono. Essas quantidades traço são continuamente monitoradas através de analisadores de ponto de orvalho ou sondas de oxigênio para controlar precisamente se a atmosfera adiciona, remove ou mantém o carbono na superfície do aço.

Entendendo as Compensações e Riscos

Um gás endoterma inadequadamente controlado é uma das fontes mais comuns de defeitos de tratamento térmico. O equilíbrio é delicado e requer monitoramento constante.

O Risco de Descarbonetação

Se o potencial de carbono da atmosfera for muito baixo para o aço que está sendo tratado (frequentemente indicado por um ponto de orvalho alto ou CO₂ alto), ele ativamente retirará carbono da superfície do aço. Isso cria uma camada superficial macia e fraca conhecida como descarbonetação, que pode levar à falha da peça.

O Risco de Formação de Fuligem (Sooting)

Inversamente, se o potencial de carbono for muito alto (indicado por um ponto de orvalho baixo ou CH₄ alto), a atmosfera depositará excesso de carbono na forma de fuligem nas peças e no interior do forno. Isso cria desafios significativos de limpeza e pode interferir no processo.

Perigos Críticos de Segurança

É essencial reconhecer que esta atmosfera é tanto inflamável quanto tóxica. O hidrogênio é altamente explosivo quando misturado com ar, e o monóxido de carbono é um veneno letal. A manutenção adequada do forno, ventilação e protocolos de segurança são inegociáveis.

Aplicando Isso ao Seu Processo

Seu objetivo dita como você controla a atmosfera. A composição "nominal" é apenas o ponto de partida; o controle real vem do ajuste da proporção ar/gás para ajustar os elementos traço.

- Se seu foco principal for a têmpera neutra: Você deve corresponder precisamente o potencial de carbono da atmosfera ao teor de carbono da liga de aço para não adicionar nem remover carbono.

- Se seu foco principal for a cementação (carburizing): Você operará com um potencial de carbono mais alto para difundir intencionalmente carbono na superfície de um aço de baixo carbono, criando uma camada superficial dura e resistente ao desgaste.

- Se seu foco principal for a restauração de carbono: Você definirá um potencial de carbono para corresponder ao nível de carbono do núcleo do aço, permitindo que o carbono se difunda de volta para uma camada superficial previamente descarbonetada.

Em última análise, dominar uma atmosfera endoterma resume-se a alcançar um equilíbrio químico preciso entre o gás e o aço.

Tabela de Resumo:

| Componente | Percentagem Típica | Função Principal |

|---|---|---|

| Hidrogênio (H₂) | 40% | Atua como agente redutor para prevenir oxidação e formação de carepa nas superfícies de aço. |

| Monóxido de Carbono (CO) | 20% | Serve como agente carburizante primário, transferindo carbono para o aço para controlar o potencial de carbono. |

| Nitrogênio (N₂) | 40% | Funciona como gás transportador inerte, diluindo componentes ativos para distribuição uniforme no forno. |

| Gases Traço (H₂O, CO₂, CH₄) | <1% | Regulam o potencial de carbono através do equilíbrio; monitorados para controle preciso para evitar defeitos como descarbonetação ou fuligem. |

Aprimore seu tratamento térmico de aço com as soluções avançadas de fornos da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Fornos Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas, ajudando você a alcançar controle ideal de carbono e eficiência de processo. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem beneficiar suas operações!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais