Sim, absolutamente. Fornos com atmosfera controlada não são apenas personalizáveis, mas são frequentemente projetados para aplicações específicas e exigentes. Seja para pesquisa experimental com novos materiais ou produção em alto volume com requisitos de processo exclusivos, a personalização transforma uma ferramenta de uso geral em um instrumento de precisão adaptado a um resultado específico.

A questão central não é se os fornos podem ser personalizados, mas sim entender por que um processo específico o exige. Enquanto os fornos padrão lidam bem com tarefas comuns, aplicações avançadas requerem controle preciso sobre o ambiente da câmara, o perfil térmico e o manuseio de materiais que apenas uma solução personalizada pode oferecer.

Por Que Fornos Padrão Ficam Aquém em Tarefas Especializadas

Um forno com atmosfera controlada padrão, pronto para uso, é projetado para atender a uma ampla gama de necessidades industriais comuns, como recozimento ou têmpera de ligas padrão. No entanto, eles frequentemente carecem da especificidade necessária para processos avançados ou sensíveis.

O Desafio da Pureza e Reatividade do Material

Muitos materiais avançados, como ligas de titânio, ligas de alta temperatura e semicondutores, são altamente reativos com oxigênio e outros gases atmosféricos, especialmente em temperaturas elevadas.

Mesmo vestígios de oxigênio podem causar oxidação, levando à descoloração da superfície, integridade estrutural comprometida ou falha nas propriedades eletrônicas. Um forno personalizado garante o nível de pureza atmosférica exigido, seja através de purga de alto vácuo ou fluxo preciso de gás inerte.

Perfis e Ciclos Térmicos Atípicos

Fornos padrão são otimizados para taxas comuns de aquecimento e resfriamento. No entanto, processos como sinterização de cerâmicas avançadas ou brasagem de conjuntos complexos podem exigir perfis térmicos exclusivos e multifásicos com rampas e patamares rápidos ou extremamente lentos.

A personalização permite elementos de aquecimento especializados, pacotes de isolamento e sistemas de controle para executar esses perfis térmicos precisos com alta repetibilidade.

Integração de Processos Complexos

Algumas aplicações exigem mais do que apenas calor em uma atmosfera controlada. Por exemplo, a Deposição Química de Vapor (CVD) envolve a introdução de gases precursores específicos na câmara para depositar um filme fino em um substrato.

Isso requer um sistema de fornecimento de gás altamente personalizado e integrado, gerenciamento de exaustão e intertravamentos de segurança que não fazem parte de um projeto de forno padrão.

Principais Áreas de Personalização de Fornos

Ao colaborar com engenheiros para projetar um forno personalizado, a colaboração se concentra na adaptação de vários sistemas críticos às necessidades exatas do seu processo.

Dimensões e Geometria da Câmara

A personalização mais básica é o tamanho e a forma da câmara do forno. Isso é projetado para maximizar o rendimento para uma peça específica, garantir aquecimento uniforme para uma geometria incomum ou simplesmente caber em um espaço de laboratório restrito. Componentes como tubos de forno de cerâmica de alumina podem ser construídos em comprimentos e diâmetros não padronizados.

Controle de Atmosfera e Sistemas de Gás

Este é o coração de um forno com atmosfera controlada. A personalização aqui inclui a seleção do número e tipo de gases de processo (por exemplo, Argônio, Nitrogênio, Hidrogênio), o projeto de um coletor para mistura precisa e a especificação de controladores de fluxo mássico para taxas de fluxo repetíveis. Também envolve o projeto do sistema de vácuo usado para purgar a câmara antes de reabastecer com o gás de processo.

Elementos de Aquecimento e Uniformidade de Temperatura

A temperatura máxima e o ambiente químico ditam a escolha do elemento de aquecimento. Elementos de molibdênio, tungstênio ou grafite podem ser necessários para temperaturas muito altas ou atmosferas específicas onde os elementos Kanthal padrão falhariam. A colocação e o zoneamento desses elementos são projetados para garantir uma estrita uniformidade de temperatura em toda a peça de trabalho.

Sistemas de Controle e Registro de Dados

Um forno moderno é governado por um sistema de controle sofisticado. A personalização permite receitas de processo totalmente automatizadas, integração com redes de controle de fábrica existentes e registro de dados avançado para validação de processos e controle de qualidade. Isso é fundamental para indústrias que exigem rastreabilidade e certificação.

Entendendo as Compensações da Personalização

Embora poderosa, buscar uma solução de forno personalizado envolve considerações importantes que devem ser ponderadas em relação aos benefícios potenciais.

Aumento do Custo Inicial e Prazo de Entrega

Uma solução projetada sob medida terá inerentemente um custo inicial mais alto e um prazo de entrega mais longo do que um modelo padrão em estoque. O processo de projeto, engenharia e fabricação é mais intensivo. Este investimento deve ser justificado pelo valor do processo que ele possibilita, como rendimentos mais altos ou capacidades de produtos exclusivas.

O Papel Crítico de Especificações Claras

O sucesso de um forno personalizado depende inteiramente da qualidade dos requisitos de processo que você fornece. Especificações ambíguas ou incompletas levarão a um forno que não funciona como necessário. Você deve trabalhar em estreita colaboração com os engenheiros para definir temperaturas, taxas de rampa, pureza do gás e manuseio de peças com clareza absoluta.

Potencial para Versatilidade Reduzida

Um forno altamente otimizado para uma tarefa específica pode ser menos eficiente ou até inadequado para outras. Por exemplo, um forno projetado para um processo de gás reativo pode ter componentes que não são compatíveis com um processo simples de queima a ar. Esta é a clássica compensação entre um instrumento especializado e uma ferramenta de propósito geral.

Determinando Se Um Forno Personalizado É Sua Melhor Solução

Sua decisão deve ser impulsionada pelas demandas específicas de sua aplicação e seus objetivos de longo prazo.

- Se seu foco principal for pesquisa e desenvolvimento: Uma construção personalizada é frequentemente necessária para controlar variáveis com precisão, testar novos materiais e explorar novas janelas de processo.

- Se seu foco principal for produção de alto valor: A personalização é fundamental para garantir a repetibilidade do processo, a qualidade e a rastreabilidade exigidas para aplicações sensíveis nas áreas aeroespacial, médica ou eletrônica.

- Se seu foco principal for tratamento térmico de propósito geral: Um forno com atmosfera padrão e controlado por programa provavelmente fornecerá as capacidades necessárias de forma mais econômica.

Em última análise, um forno adaptado às suas necessidades exatas não é uma despesa, mas um ativo estratégico que possibilita a inovação e garante a qualidade.

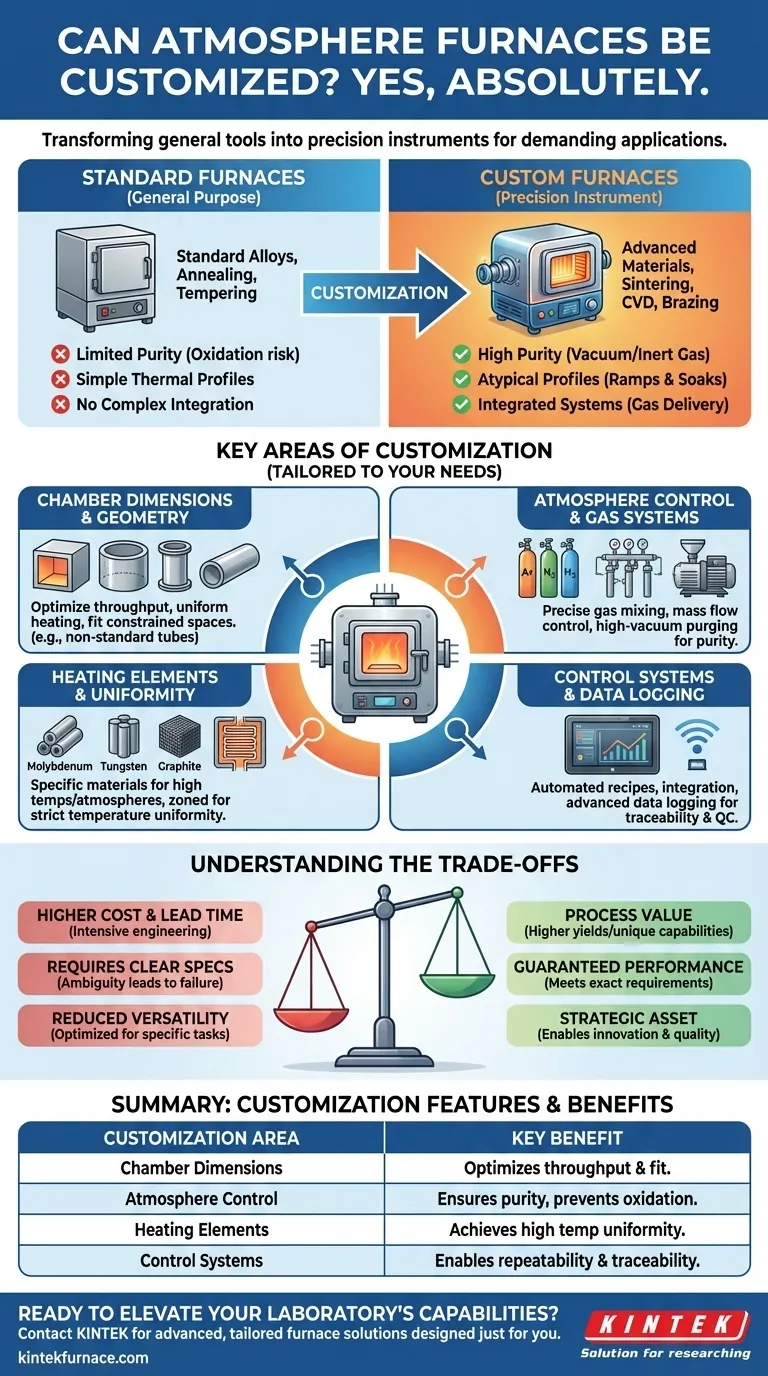

Tabela de Resumo:

| Área de Personalização | Recursos Principais | Benefícios |

|---|---|---|

| Dimensões da Câmara | Tamanho e formato adaptados | Otimiza o rendimento e o encaixe para peças específicas |

| Controle de Atmosfera | Sistemas de gás precisos e purga a vácuo | Garante pureza e evita oxidação |

| Elementos de Aquecimento | Materiais e zoneamento especializados | Atinge alta uniformidade de temperatura |

| Sistemas de Controle | Receitas automatizadas e registro de dados | Permite repetibilidade e rastreabilidade |

Pronto para elevar as capacidades do seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Nossa linha de produtos — incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD — é apoiada por fortes capacidades de personalização profunda para atender com precisão aos seus requisitos experimentais e de produção. Contate-nos hoje para discutir como podemos ajudá-lo a alcançar resultados superiores com um forno personalizado projetado apenas para você!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais