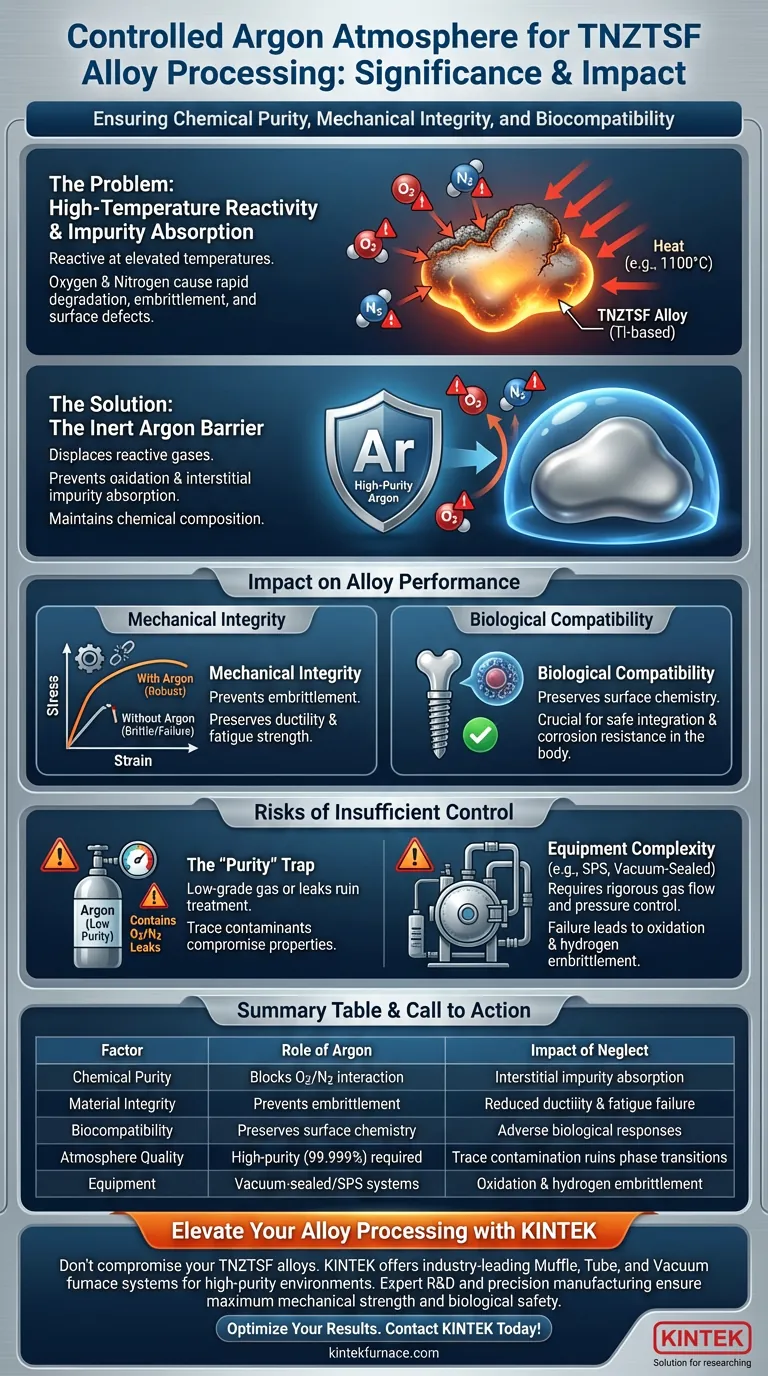

Uma atmosfera controlada de argônio atua como uma barreira essencial contra a contaminação química. Durante a fusão e o tratamento térmico de ligas TNZTSF, o argônio de alta pureza isola o material para evitar a interação com o oxigênio e o nitrogênio atmosféricos. Como as ligas de titânio são altamente reativas em temperaturas elevadas, esse ambiente inerte é a principal defesa contra a oxidação e a absorção de impurezas.

Ponto Principal: Ligas à base de titânio possuem alta afinidade química por gases reativos quando aquecidas, levando à rápida degradação das propriedades do material. Manter uma atmosfera controlada de argônio é o método definitivo para preservar a pureza química da liga, garantindo a integridade mecânica e a biocompatibilidade necessárias para aplicações de alto desempenho.

O Papel Crítico dos Ambientes Inertes

Combatendo a Reatividade em Alta Temperatura

As ligas TNZTSF são à base de titânio, o que as torna quimicamente agressivas quando expostas ao calor.

Em temperaturas elevadas (como 1100°C), essas ligas reagem prontamente com o oxigênio e o nitrogênio presentes no ar ambiente. Uma atmosfera controlada de argônio desloca esses gases reativos, impedindo que eles se liguem à matriz metálica.

Prevenindo a Absorção de Impurezas

Além da oxidação superficial, altas temperaturas podem fazer com que a liga absorva gases atmosféricos como uma esponja.

Essa absorção introduz impurezas intersticiais na rede cristalina do metal. O uso de um ambiente de argônio bloqueia efetivamente esse mecanismo de absorção, mantendo a composição química original da liga.

Impacto no Desempenho da Liga

Preservando a Integridade Mecânica

A intrusão de oxigênio ou nitrogênio não é apenas um defeito superficial; ela altera fundamentalmente a mecânica do material.

A oxidação e a absorção de gases podem levar ao empenamento, reduzindo significativamente a ductilidade e a resistência à fadiga da liga. Ao prevenir essas reações, o argônio garante que o produto final retenha a robustez estrutural pretendida pelo seu projeto.

Garantindo a Biocompatibilidade

Para ligas TNZTSF destinadas a aplicações biomédicas, a pureza é primordial.

Óxidos superficiais ou alterações químicas podem desencadear respostas biológicas adversas ou degradar a resistência à corrosão do material no corpo. O escudo de argônio preserva a química superficial imaculada necessária para uma integração segura com tecidos biológicos.

Riscos de Controle Insuficiente

A Armadilha da "Pureza"

Simplesmente introduzir argônio não é suficiente; o gás deve ser de alta pureza (geralmente 99,999%) para ser eficaz.

O uso de argônio de baixa qualidade ou a ocorrência de vazamentos na câmara do forno podem introduzir oxigênio suficiente para arruinar o tratamento térmico. Mesmo quantidades vestigiais de contaminantes podem alterar as temperaturas de transformação de fase ou comprometer a camada passiva protetora da liga.

Complexidade dos Sistemas de Atmosfera

Manter esse ambiente requer equipamentos sofisticados, como fornos selados a vácuo ou sistemas de Sinterização por Plasma de Faísca (SPS).

Esses sistemas devem controlar rigorosamente o fluxo e a pressão do gás. Qualquer falha no sistema de contenção permite a "fragilização por hidrogênio" ou oxidação, tornando as etapas de processamento fúteis e o material inutilizável.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir o processamento bem-sucedido de ligas TNZTSF, avalie sua estratégia de controle de atmosfera com base em seus requisitos específicos:

- Se o seu foco principal é Segurança Biológica: Priorize argônio de ultra-alta pureza para prevenir óxidos superficiais que possam comprometer a biocompatibilidade.

- Se o seu foco principal é Durabilidade Mecânica: é necessário um controle rigoroso da atmosfera para prevenir o empenamento intersticial, que causa falha catastrófica sob carga.

Em última análise, a qualidade da sua atmosfera de argônio dita a diferença entre uma liga de alto desempenho e uma falha quebradiça e inutilizável.

Tabela Resumo:

| Fator | Papel da Atmosfera de Argônio | Impacto da Negligência |

|---|---|---|

| Pureza Química | Bloqueia a interação oxigênio/nitrogênio | Absorção de impurezas intersticiais |

| Integridade do Material | Previne o empenamento | Redução da ductilidade e falha por fadiga |

| Biocompatibilidade | Preserva a química superficial | Respostas biológicas adversas |

| Qualidade da Atmosfera | Gás de alta pureza (99,999%) necessário | Contaminação vestigial arruína transições de fase |

| Equipamento | Sistemas selados a vácuo/SPS | Oxidação e fragilização por hidrogênio |

Eleve o Processamento da Sua Liga com a KINTEK

Não comprometa a integridade de suas ligas TNZTSF com controle de atmosfera de baixa qualidade. A KINTEK fornece sistemas de fornos Muffle, Tubulares e a Vácuo personalizáveis e líderes do setor, projetados especificamente para ambientes de gás inerte de alta pureza. Apoiados por P&D especializado e fabricação de precisão, nossos fornos de alta temperatura de laboratório garantem que seus materiais atinjam a máxima resistência mecânica e segurança biológica.

Pronto para otimizar os resultados do seu tratamento térmico? Entre em contato com a KINTEK hoje mesmo para encontrar a solução de forno perfeita para suas necessidades exclusivas!

Guia Visual

Referências

- Vasile Dănuț Cojocaru, Bogdan Mihai Gălbinaşu. The Effect of Solution Treatment Duration on the Microstructural and Mechanical Properties of a Cold-Deformed-by-Rolling Ti-Nb-Zr-Ta-Sn-Fe Alloy. DOI: 10.3390/ma17040864

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Qual é a estrutura de um forno de caixa com atmosfera protetora? Obtenha Tratamento Térmico Preciso com Ambientes Controlados

- Como os sistemas de controle de vácuo e atmosfera mitigam erros experimentais? Garanta precisão em altas temperaturas

- Qual é o princípio por trás do uso de um forno de poço com potencial de carbono controlado? Restaurar a integridade de peças de aço MIM

- Quais são as aplicações comuns dos fornos de retorta? Desbloqueie o Processamento Preciso de Alta Temperatura

- Por que os fornos de atmosfera inerte são considerados essenciais nas indústrias modernas? Desbloqueie Pureza e Precisão no Processamento de Alta Temperatura

- Por que o tratamento térmico em atmosfera inerte é importante para o aço? Previne a Oxidação para um Acabamento e Desempenho Superiores

- Quais são as vantagens do têmpera a gás em relação aos métodos tradicionais? Obtenha um Tratamento Térmico Superior para Seus Materiais

- Quais são as principais tarefas funcionais de um forno de resistência de grafite de alta temperatura na síntese de TiB2?