Para qualquer aplicação de aço onde o acabamento e a integridade da superfície são críticos, o tratamento térmico em atmosfera inerte não é apenas benéfico – é essencial. O processo protege o aço da oxidação e da formação de carepas em altas temperaturas, substituindo o oxigênio reativo por um gás não reativo como o nitrogênio. Isso garante que a peça final atenda às suas especificações de design para acabamento, dimensões e propriedades mecânicas, sem a necessidade de retrabalho dispendioso.

O tratamento térmico do aço em ar padrão causa oxidação, formando uma carepa áspera e quebradiça que compromete o acabamento da superfície, a precisão dimensional e as propriedades mecânicas. O tratamento em atmosfera inerte resolve isso criando um ambiente protetor, preservando a qualidade pretendida do aço do forno até a montagem final.

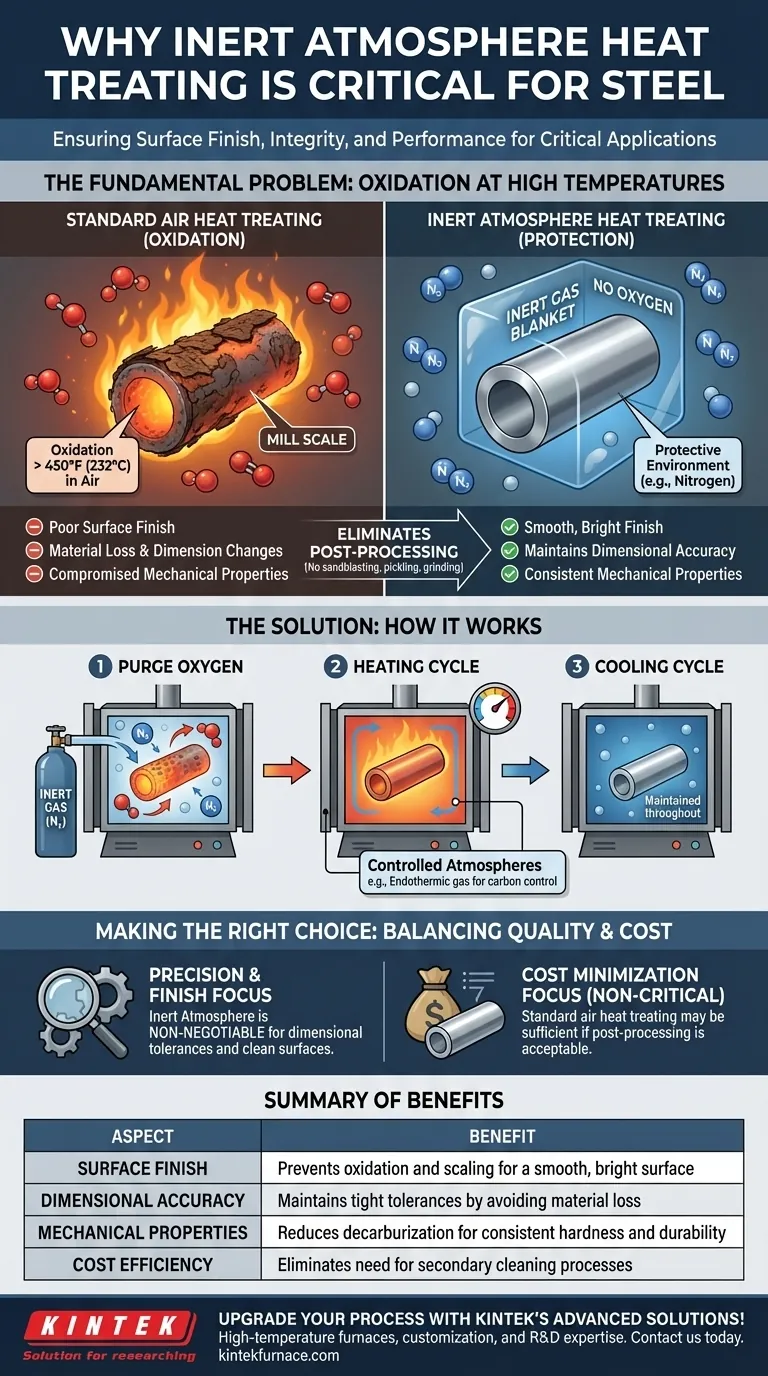

O Problema Fundamental: Oxidação em Altas Temperaturas

O que é Oxidação e Formação de Carepa?

Quando o aço é aquecido acima de aproximadamente 450°F (232°C) na presença de oxigênio, ocorre uma reação química. Essa reação, conhecida como oxidação, forma uma camada de óxidos de ferro na superfície da peça.

Essa camada é comumente referida como carepa de laminação. É tipicamente escura, escamosa e quebradiça, aderindo mal ao aço subjacente.

As Consequências da Formação de Carepa

A formação de carepa não é meramente uma questão estética. Ela degrada diretamente a qualidade do componente de várias maneiras.

Primeiro, cria um acabamento de superfície ruim, o que é inaceitável para peças que exigem uma aparência lisa ou polida. Segundo, como a carepa é formada a partir do próprio aço, sua formação resulta em perda de material e altera as dimensões finais da peça, comprometendo tolerâncias apertadas.

Finalmente, a camada irregular e escamosa pode ocultar defeitos de superfície e impactar negativamente as propriedades mecânicas da superfície do aço.

A Necessidade de Pós-processamento

Para remover a carepa, as peças tratadas termicamente ao ar devem passar por operações de limpeza secundárias. Esses processos, como jateamento de areia, decapagem química ou retificação, adicionam tempo, custo e complexidade significativos ao fluxo de trabalho de fabricação.

Como o Tratamento em Atmosfera Inerte Resolve o Problema

O Princípio Central: Remoção de Oxigênio

O tratamento térmico em atmosfera inerte funciona abordando diretamente a causa raiz da oxidação: a presença de oxigênio. O processo ocorre dentro de um forno ou estufa selada.

Antes do aquecimento, o ar rico em oxigênio é purgado e substituído por um gás não reativo (inerte) de alta pureza, mais comumente nitrogênio. Isso cria uma manta protetora ao redor da peça.

O Processo Passo a Passo

O procedimento é direto, mas requer controle preciso. Primeiro, a câmara do forno é purgada com o gás inerte até que os níveis de oxigênio sejam reduzidos a um mínimo insignificante.

O ciclo de aquecimento então começa, levando a peça à temperatura exigida pelo tempo especificado. Essa atmosfera protetora é mantida durante os ciclos de aquecimento e resfriamento para evitar que qualquer oxigênio reentre e reaja com o aço quente.

Não Apenas "Inerte": Compreendendo as Atmosferas Controladas

Embora um gás verdadeiramente inerte como nitrogênio ou argônio seja usado para proteção, é importante reconhecer outros tipos de atmosferas "controladas".

Por exemplo, uma mistura de gás endotérmico (contendo hidrogênio, monóxido de carbono e nitrogênio) também é usada. Este tipo de atmosfera não é estritamente inerte; o monóxido de carbono e o hidrogênio são reativos. Ele não apenas previne a oxidação, mas também pode ser precisamente controlado para evitar a perda de carbono da superfície do aço (descarburação) ou até mesmo adicionar carbono a ele (cementação).

Compreendendo os Compromissos

Aumento de Custo e Complexidade

O principal compromisso é o custo. Fornos de atmosfera inerte são mais complexos e caros de construir e operar do que os fornos de ar padrão. O custo contínuo de aquisição de gás inerte de alta pureza também aumenta as despesas operacionais.

A Pureza do Gás é Crítica

A eficácia do processo depende inteiramente da pureza da atmosfera inerte. Um selo de forno com vazamento ou um suprimento de gás contaminado pode permitir a entrada de pequenas quantidades de oxigênio, levando a descoloração ou leve oxidação, frustrando o propósito do processo.

Nem Sempre Necessário

Para componentes estruturais grandes e não críticos onde o acabamento da superfície é irrelevante e pequenas mudanças dimensionais são aceitáveis, um tratamento térmico padrão ao ar pode ser uma solução mais econômica.

Fazendo a Escolha Certa para o Seu Aço

Escolher o processo térmico correto exige equilibrar a qualidade desejada com o custo.

- Se o seu foco principal é precisão e acabamento: O tratamento em atmosfera inerte é inegociável para manter as tolerâncias dimensionais e entregar uma superfície limpa e brilhante pronta para uso.

- Se o seu foco principal é o desempenho mecânico: O processo é crítico para prevenir a descarburação da superfície, o que garante dureza consistente, resistência ao desgaste e vida útil à fadiga.

- Se o seu foco principal é minimizar o custo em peças não críticas: Um tratamento térmico padrão ao ar pode ser suficiente se você puder acomodar o pós-processamento e pequenas mudanças dimensionais.

Em última análise, a seleção do processo de tratamento térmico apropriado é uma decisão de engenharia crítica que impacta diretamente a qualidade final, o desempenho e o custo do seu componente.

Tabela Resumo:

| Aspecto | Benefício |

|---|---|

| Acabamento de Superfície | Previne a oxidação e a formação de carepa para uma superfície lisa e brilhante |

| Precisão Dimensional | Mantém tolerâncias apertadas, evitando a perda de material |

| Propriedades Mecânicas | Reduz a descarburação para dureza e durabilidade consistentes |

| Eficiência de Custo | Elimina a necessidade de processos de limpeza secundários como jateamento de areia |

Aprimore seu processo de tratamento térmico de aço com as soluções avançadas da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Muffle, Tubo, Rotativo, Vácuo & Atmosfera e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante um ajuste preciso para suas necessidades experimentais únicas. Entre em contato conosco hoje para aumentar a qualidade e a eficiência em suas operações!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior