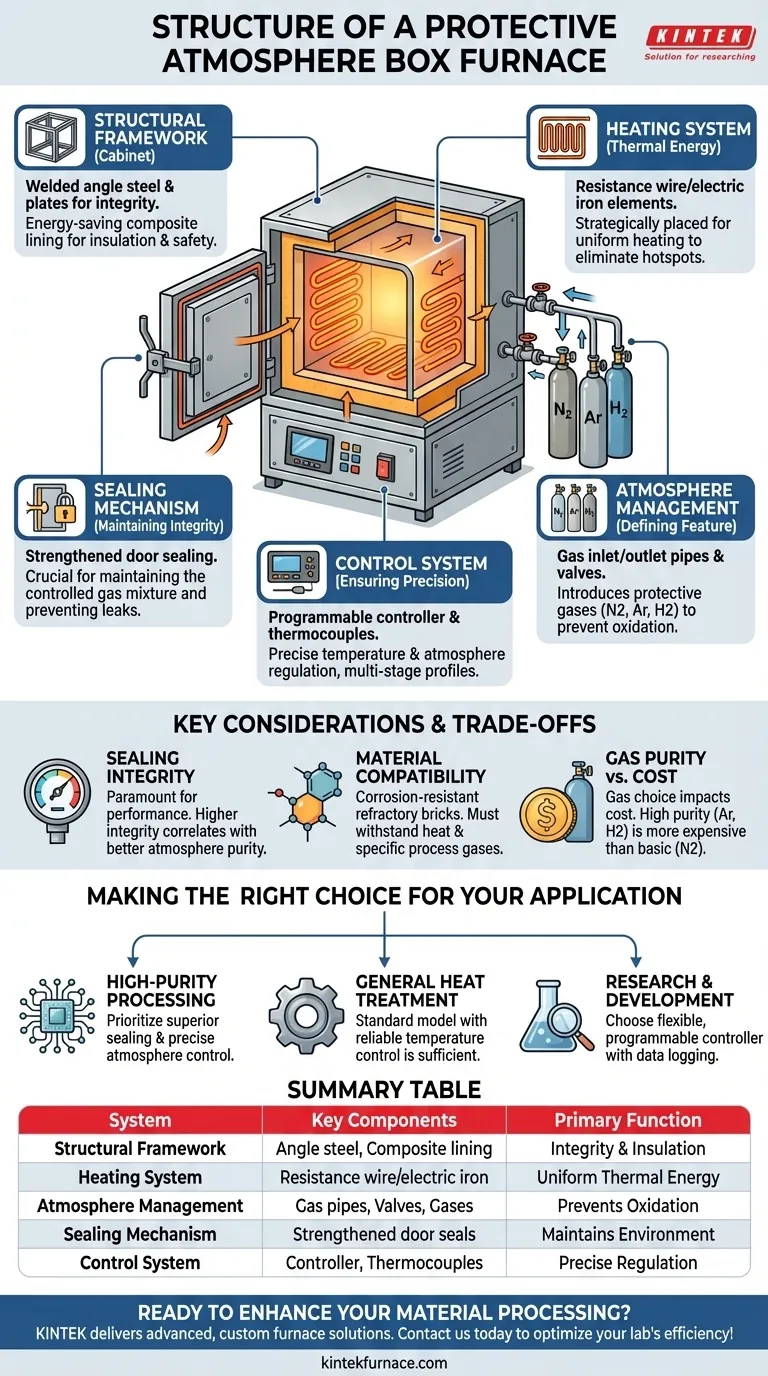

No seu núcleo, um forno de caixa com atmosfera protetora é uma câmara selada de alta temperatura projetada em torno de cinco sistemas primários. Estes são a estrutura ou gabinete, um sistema de aquecimento interno, um sofisticado sistema de controle de temperatura, um sistema dedicado de gerenciamento de atmosfera para lidar com gases e mecanismos de vedação robustos para manter o ambiente controlado.

Um forno de caixa com atmosfera protetora é mais do que apenas uma caixa quente; é um sistema integrado onde cada componente serve uma de duas funções críticas: gerar calor preciso ou gerenciar meticulosamente o ambiente interno de gás para evitar oxidação e contaminação. A integridade da vedação atmosférica é tão importante quanto a precisão dos elementos de aquecimento.

Os Sistemas Centrais de um Forno de Atmosfera

Para entender a estrutura do forno, é melhor pensar nele como uma coleção de sistemas interdependentes trabalhando juntos para criar um ambiente de processamento altamente controlado. Cada sistema tem um papel distinto.

A Estrutura (O Gabinete)

O corpo externo, ou gabinete, é tipicamente soldado a partir de perfis de aço e chapas de aço, fornecendo a integridade estrutural do forno.

Esta carcaça externa abriga um revestimento composto de economia de energia. Este revestimento consiste em materiais de isolamento de alta temperatura que minimizam a perda de calor, melhoram a eficiência energética e garantem que a superfície externa permaneça segura para os operadores.

O Sistema de Aquecimento (Geração de Energia Térmica)

Dentro da câmara, elementos de aquecimento — frequentemente feitos de fio de resistência ou ferro elétrico — geram o calor necessário.

Esses elementos são estrategicamente posicionados para garantir aquecimento uniforme em toda a câmara, o que é crítico para o processamento consistente do material. O objetivo é eliminar pontos quentes ou frios que possam comprometer o produto final.

O Sistema de Gerenciamento de Atmosfera (A Característica Definidora)

Este sistema é o que diferencia um forno de atmosfera de um forno padrão. Ele inclui tubos de entrada e saída de gás com válvulas de precisão.

Estes permitem a introdução de atmosferas protetoras específicas, como gases inertes (nitrogênio, argônio) ou gases redutores (hidrogênio), para prevenir reações químicas indesejadas como a oxidação. O sistema também permite a purga do ar ambiente antes do início do ciclo de aquecimento.

O Mecanismo de Vedação (Manutenção da Integridade)

Uma atmosfera protetora é inútil se puder vazar ou se o oxigênio puder entrar. Portanto, o forno apresenta vedação de porta reforçada.

Este é um dos aspectos estruturais mais críticos. Uma vedação de alta integridade garante que a mistura de gás cuidadosamente controlada dentro da câmara seja mantida durante todo o processo de aquecimento e resfriamento.

O Sistema de Controle (Garantindo a Precisão)

O cérebro do forno é o seu sistema de controle de temperatura e atmosfera. Este consiste em termopares para medir a temperatura interna e um controlador programável.

Os sistemas modernos permitem perfis de aquecimento precisos e multiestágios. Eles também se integram ao sistema de gerenciamento de atmosfera para regular o fluxo e as misturas de gás, garantindo que o processo seja preciso e repetível. Bloqueios de segurança são frequentemente incluídos para prevenir a operação sob condições inseguras.

Compreendendo as Trocas e Considerações Chave

Especificar ou operar um forno de atmosfera requer a compreensão das trocas de design inerentes que afetam o desempenho e o custo.

A Integridade da Vedação é Fundamental

Um pequeno vazamento em uma vedação de porta ou conexão de gás pode anular todo o propósito do forno. O custo e a complexidade do mecanismo de vedação muitas vezes se correlacionam diretamente com a pureza da atmosfera que pode ser mantida.

Compatibilidade de Materiais

O revestimento interno do forno, tipicamente feito de tijolos refratários especiais resistentes à corrosão, deve ser escolhido cuidadosamente. Ele deve não apenas suportar calor extremo, mas também resistir ao ataque químico dos gases protetores usados, especialmente em altas temperaturas.

Pureza do Gás vs. Custo

O tipo de gás usado tem implicações significativas de custo. Embora o nitrogênio seja uma escolha comum e relativamente barata para prevenir a oxidação básica, processos de alta pureza podem exigir argônio mais caro ou hidrogênio reativo, o que também traz requisitos adicionais de segurança.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da estrutura do forno certa depende inteiramente dos seus objetivos específicos de processamento de materiais.

- Se o seu foco principal é o processamento de alta pureza (por exemplo, para eletrônicos sensíveis ou ligas médicas): Você deve priorizar um forno com integridade de vedação superior e um sistema de controle de atmosfera altamente preciso.

- Se o seu foco principal é o tratamento térmico geral (por exemplo, recozimento ou sinterização de peças não críticas): Um modelo padrão com controle de temperatura confiável e gerenciamento básico de atmosfera provavelmente será suficiente.

- Se o seu foco principal é pesquisa e desenvolvimento: Escolha um forno com um controlador flexível e programável e capacidades de registro de dados para garantir a repetibilidade e análise do processo.

Compreender essa estrutura permite que você selecione a ferramenta certa para proteger seus materiais e alcançar os resultados desejados.

Tabela Resumo:

| Sistema | Componentes Chave | Função Primária |

|---|---|---|

| Estrutura | Gabinete de perfis de aço, revestimento composto | Proporciona integridade e isolamento |

| Sistema de Aquecimento | Elementos de fio de resistência/ferro elétrico | Gera energia térmica uniforme |

| Gerenciamento de Atmosfera | Tubos de gás, válvulas, gases inertes/redutores | Previne oxidação e contaminação |

| Mecanismo de Vedação | Vedações de porta reforçadas | Mantém o ambiente de gás controlado |

| Sistema de Controle | Controlador programável, termopares | Garante regulação precisa de temperatura e atmosfera |

Pronto para aprimorar o processamento de seus materiais com um forno de atmosfera protetora personalizado? A KINTEK aproveita sua excepcional P&D e fabricação interna para entregar soluções avançadas como Fornos Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem o alinhamento preciso com suas necessidades experimentais únicas — seja para aplicações de alta pureza, tratamento térmico geral ou P&D. Entre em contato hoje para discutir como nossa experiência pode otimizar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio