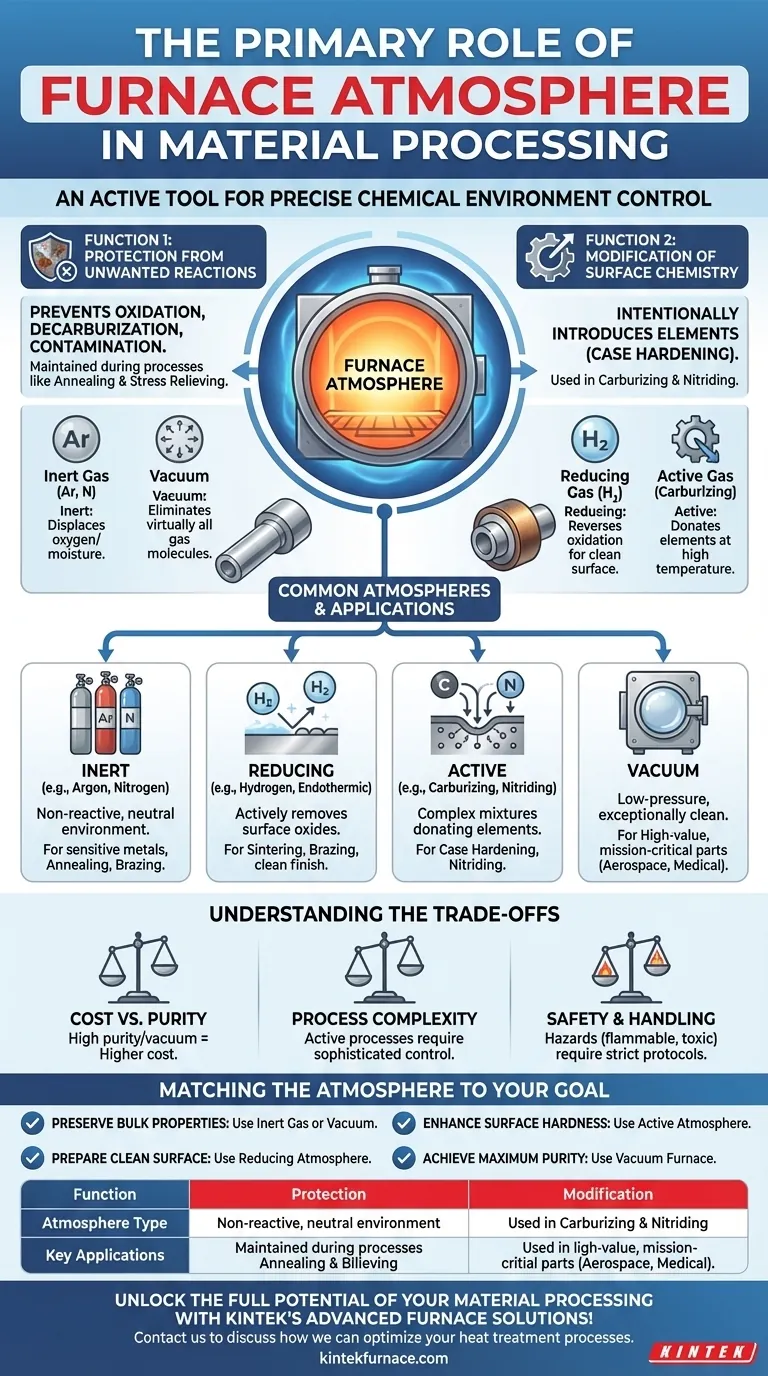

Em sua essência, o papel principal de uma atmosfera de forno é atuar como uma ferramenta ativa que controla precisamente o ambiente químico ao redor de um material durante o tratamento térmico. Esse controle serve a um de dois propósitos fundamentais: proteger o material de reações químicas indesejáveis, como a oxidação, ou induzir intencionalmente reações específicas e benéficas que modificam as propriedades da superfície do material.

A atmosfera do forno não deve ser vista como uma condição de fundo passiva, mas como um ingrediente crítico e controlável no processo. A escolha da atmosfera — seja um gás inerte, uma mistura reativa ou um vácuo — determina diretamente as propriedades químicas e físicas finais do componente.

As Duas Funções Fundamentais de uma Atmosfera de Forno

Todo processo de atmosfera controlada pode ser categorizado por sua intenção primária: proteger o estado existente do material ou alterá-lo ativamente.

Função 1: Proteção contra Reações Indesejadas

Muitos processos de tratamento térmico, como recozimento ou alívio de tensões, são destinados a alterar as propriedades físicas de um material sem alterar sua química superficial. Nesses casos, a atmosfera é puramente protetora.

A reação indesejada mais comum é a oxidação, que ocorre quando metais aquecidos reagem com o oxigênio do ar. Isso forma uma camada de carepa que pode degradar o acabamento superficial e a integridade do componente.

Uma atmosfera protetora desloca o ar ambiente, prevenindo esta e outras reações como a descarbonetação (a perda de carbono da superfície do aço) ou a contaminação geral.

Função 2: Modificação da Química Superficial

Por outro lado, muitos processos utilizam a atmosfera para introduzir intencionalmente elementos na superfície do material, uma técnica frequentemente chamada de endurecimento superficial.

Um exemplo principal é a cementação, onde gases ricos em carbono são usados para difundir carbono na superfície de uma peça de aço de baixo carbono. Isso cria uma "camada" externa dura e resistente ao desgaste, enquanto deixa o "núcleo" interno tenaz e dúctil.

Esse princípio também se estende à síntese de materiais, como o uso de uma atmosfera redutora para criar grafeno a partir de precursores ricos em carbono ou uma atmosfera inerte para sintetizar nanopartículas metálicas.

Atmosferas Comuns e Suas Aplicações

O objetivo específico do processo dita o tipo de atmosfera necessária.

Atmosferas Inertes (por exemplo, Argônio, Nitrogênio)

Esses gases são quimicamente não reativos. Seu único propósito é deslocar oxigênio e umidade, criando um ambiente neutro. São ideais para recozimento e brasagem de metais sensíveis onde nenhuma reação superficial de qualquer tipo é desejada.

Atmosferas Redutoras (por exemplo, Hidrogênio, Gás Endotérmico)

Atmosferas redutoras fazem mais do que apenas proteger; elas revertem ativamente a oxidação. Um componente comum, o hidrogênio, reage e remove óxidos de superfície, resultando em um acabamento limpo e brilhante.

Isso as torna essenciais para processos como a brasagem, onde superfícies limpas são cruciais para que o metal de adição molhe e flua, e a sinterização de pós metálicos.

Atmosferas Ativas (por exemplo, Cementação, Nitretação)

Estas são misturas gasosas complexas precisamente projetadas para doar um elemento específico à superfície do material em altas temperaturas. Além da cementação, a nitretação utiliza atmosferas à base de amônia para difundir nitrogênio no aço para uma dureza e resistência à fadiga excepcionais.

Vácuo: O Ambiente Protetor Definitivo

O vácuo não é a ausência de uma atmosfera, mas sim um tipo específico de atmosfera controlada e de baixa pressão. Ao remover virtualmente todas as moléculas de gás, um forno a vácuo cria um ambiente excepcionalmente limpo.

Isso elimina qualquer possibilidade de oxidação ou contaminação, tornando-o o método preferido para o processamento de componentes de alto valor e missão crítica para indústrias como aeroespacial e dispositivos médicos.

Compreendendo as Trocas

A seleção de uma atmosfera envolve equilibrar os requisitos de desempenho com as restrições práticas.

Custo vs. Pureza

Gases de alta pureza como argônio e o equipamento necessário para um vácuo profundo são significativamente mais caros do que gerar atmosferas mais simples como o gás endotérmico. A escolha depende se a aplicação realmente exige o mais alto nível de proteção.

Complexidade do Processo

Processos ativos como a cementação exigem controles sofisticados para a composição do gás, temperatura e tempo para alcançar uma profundidade de camada e dureza específicas. Uma atmosfera protetora simples para recozimento é muito menos complexa de gerenciar.

Segurança e Manuseio

Muitos gases atmosféricos apresentam riscos de segurança. O hidrogênio é altamente inflamável e explosivo, enquanto o subproduto de algumas atmosferas comuns (como o gás endotérmico) é o monóxido de carbono tóxico. Engenharia de segurança e protocolos de manuseio adequados são inegociáveis.

Combinando a Atmosfera com o Seu Objetivo

A escolha correta é sempre ditada pelo estado final desejado do material.

- Se o seu foco principal é preservar as propriedades de volume sem alteração da superfície (por exemplo, recozimento): Use um gás inerte protetor (Nitrogênio, Argônio) ou vácuo.

- Se o seu foco principal é aumentar a dureza da superfície e a resistência ao desgaste (por exemplo, endurecimento superficial): Use uma atmosfera reativa como uma projetada para cementação ou nitretação.

- Se o seu foco principal é preparar uma superfície limpa para união ou consolidação (por exemplo, brasagem, sinterização): Use uma atmosfera redutora contendo hidrogênio ou monóxido de carbono.

- Se o seu foco principal é alcançar a máxima limpeza e pureza para componentes críticos: Use um forno a vácuo para eliminar qualquer potencial de reações gás-metal.

Em última análise, dominar o tratamento térmico é dominar o controle da atmosfera do forno.

Tabela Resumo:

| Função | Tipo de Atmosfera | Principais Aplicações |

|---|---|---|

| Proteção contra reações indesejadas | Inerte (por exemplo, Argônio, Nitrogênio), Vácuo | Recozimento, alívio de tensões, brasagem |

| Modificação da química superficial | Redutora (por exemplo, Hidrogênio), Ativa (por exemplo, Cementação, Nitretação) | Endurecimento superficial, sinterização, síntese de materiais |

Desbloqueie todo o potencial do seu processamento de materiais com as soluções avançadas de fornos da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Muffle, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais exclusivas, seja para proteção, modificação de superfície ou pureza. Entre em contato conosco hoje para discutir como podemos otimizar seus processos de tratamento térmico e entregar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Quais são os dois principais tipos de fornos de atmosfera e suas características? Escolha o Forno Certo para o seu Laboratório

- Por que o controle de umidade é crítico no tratamento térmico em atmosfera inerte? Prevenir Oxidação e Garantir a Integridade do Material

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material