Em um forno, o papel principal do nitrogênio é criar uma atmosfera inerte e livre de oxigênio. Este ambiente controlado é fundamental para processos de alta temperatura porque desloca o oxigênio reativo do ar, prevenindo assim reações químicas indesejadas como a oxidação e garantindo a qualidade, resistência e acabamento superficial do material que está sendo processado.

O ar que respiramos é uma mistura reativa que causa oxidação e contaminação em altas temperaturas. O nitrogênio serve como um "escudo" estável e inerte, deslocando esse ar reativo para proteger o material que está sendo aquecido e garantir a integridade do produto final.

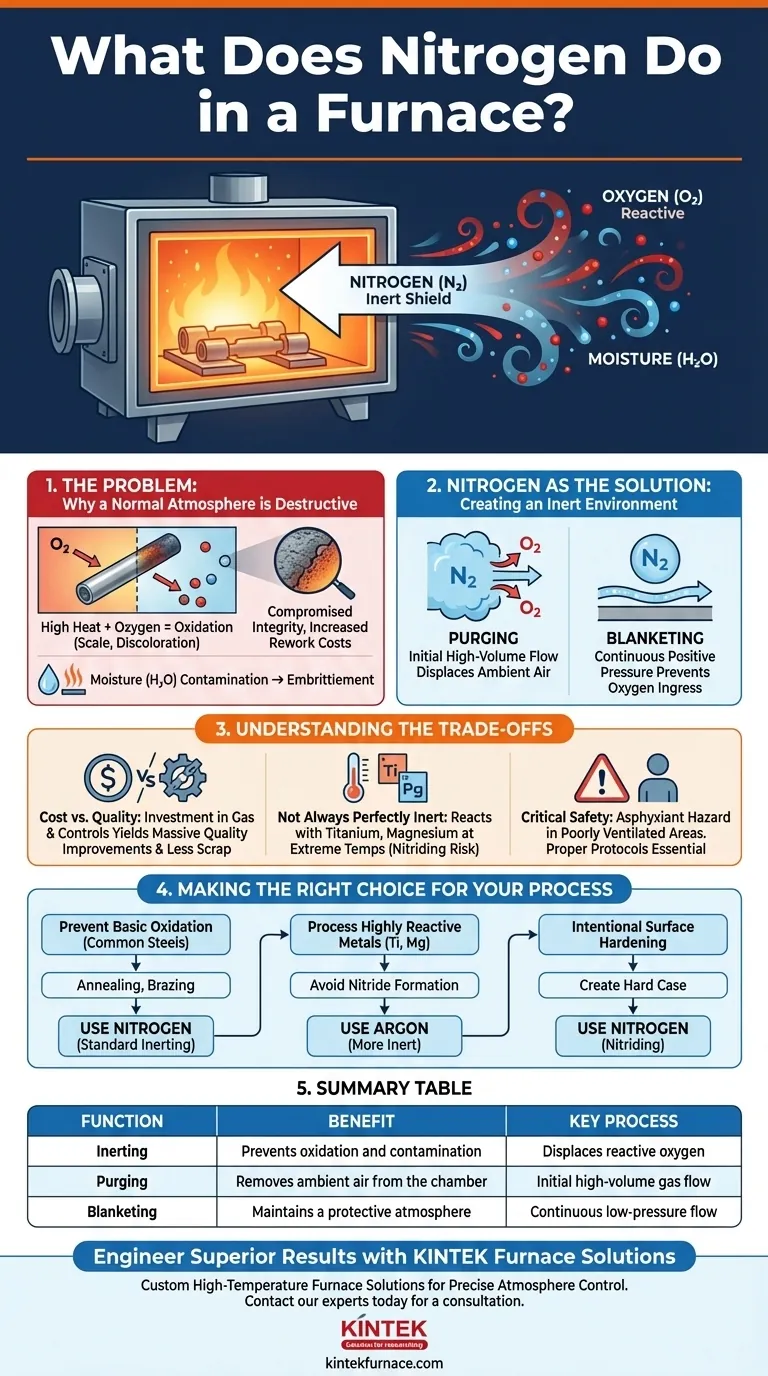

O Problema: Por Que uma Atmosfera Normal é Destrutiva

O Impacto do Oxigênio e do Calor

À temperatura ambiente, o oxigênio no ar é relativamente inofensivo. No entanto, o calor atua como um poderoso catalisador para reações químicas.

Quando um material é aquecido em um forno cheio de ar normal, essa combinação de alta temperatura e oxigênio abundante torna-se altamente destrutiva, desencadeando rápida oxidação.

As Consequências da Oxidação

Oxidação é uma reação química que degrada a superfície de um material. Para metais, isso geralmente se manifesta como casca ou descoloração.

Esta camada superficial indesejada pode arruinar a precisão dimensional da peça, comprometer sua integridade estrutural e gerar custos significativos de limpeza e retrabalho.

Contaminação por Umidade

O ar padrão também contém vapor de água (umidade). Em altas temperaturas, essa umidade também pode reagir com a peça de trabalho, introduzindo hidrogênio e causando fragilização ou outras reações superficiais indesejadas.

Nitrogênio Como Solução: Criando um Ambiente Inerte

O Princípio da Inerção

O nitrogênio (N₂) é um gás inerte, o que significa que é quimicamente estável e não reativo na maioria das condições. Essa estabilidade decorre da poderosa ligação tripla que mantém seus dois átomos unidos, a qual é difícil de quebrar.

Ao encher um forno com nitrogênio, você substitui o oxigênio e a umidade reativos por um gás neutro e previsível que não interferirá no material.

Purga (Purging): Removendo Ativamente o Oxigênio

O processo começa com a purga. Isso envolve o fluxo de um grande volume de gás nitrogênio para dentro da câmara selada do forno.

Este fluxo empurra fisicamente, ou desloca, o ar ambiente rico em oxigênio até que a concentração de oxigênio caia para um nível insignificante.

Cobertura (Blanketing): Mantendo a Proteção

Após a purga inicial, um fluxo contínuo e de baixa pressão de nitrogênio é frequentemente mantido. Isso é conhecido como cobertura (ou blanketing).

Esta pressão positiva garante que, se houver pequenas fugas nas vedações do forno, o nitrogênio fluirá para fora em vez de permitir que o oxigênio destrutivo vaze para dentro.

Compreendendo as Compensações

Custo vs. Qualidade

O uso de nitrogênio é um custo operacional. Requer um fornecimento do gás (de tanques criogênicos ou um gerador no local) e os sistemas de controle para gerenciar seu fluxo.

No entanto, esse custo é quase sempre justificado pela enorme melhoria na qualidade do produto, pela redução de sucata ou retrabalho e pela consistência geral do processo de fabricação.

Nem Sempre Perfeitamente Inerte

Embora altamente estável, o nitrogênio não é perfeitamente inerte em todas as condições. Em temperaturas extremamente altas, ele pode reagir com certos metais altamente reativos como titânio, magnésio ou alguns aços inoxidáveis especiais.

Essa reação, conhecida como nitretação, pode ser uma forma indesejada de contaminação. Para essas aplicações específicas, pode ser necessário um gás mais nobre, como o argônio.

Considerações Críticas de Segurança

O nitrogênio não é tóxico, mas é um asfixiante. Ele desloca o oxigênio do ar.

Um vazamento de nitrogênio em uma área mal ventilada pode criar uma atmosfera com deficiência de oxigênio que representa um risco grave e fatal para o pessoal. Protocolos de segurança e monitoramento adequados são essenciais.

Fazendo a Escolha Certa Para o Seu Processo

Ao entender a função do nitrogênio, você pode controlar melhor seus resultados de tratamento térmico. A chave é adequar o controle da atmosfera ao material e ao resultado desejado.

- Se seu foco principal é prevenir a oxidação básica em aços comuns: A purga e a cobertura com nitrogênio são a solução padrão da indústria e a mais econômica para processos como recozimento ou brasagem.

- Se seu foco principal é processar metais altamente reativos: Você deve avaliar se o nitrogênio pode formar nitretos indesejados em sua temperatura de processo e considerar o uso de um gás mais inerte, como o argônio.

- Se seu foco principal é endurecer intencionalmente a superfície de uma peça: Você pode usar nitrogênio em um processo reativo chamado nitretação, onde o objetivo é que o nitrogênio se ligue à superfície do metal para criar uma camada dura.

Ao controlar a atmosfera do forno com nitrogênio, você passa de esperar um bom resultado para projetar um.

Tabela Resumo:

| Função | Benefício | Processo Chave |

|---|---|---|

| Inerção | Previne oxidação e contaminação | Desloca o oxigênio reativo |

| Purga | Remove o ar ambiente da câmara | Fluxo de gás inicial de alto volume |

| Cobertura | Mantém uma atmosfera protetora | Fluxo contínuo de baixa pressão |

Projete Resultados Superiores com as Soluções de Forno KINTEK

Não deixe os resultados do seu tratamento térmico ao acaso. O controle da atmosfera do forno é fundamental para atingir a qualidade do material, a resistência e o acabamento superficial que você exige.

Na KINTEK, aproveitamos nossa P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades precisas. Se o seu processo requer uma atmosfera inerte padrão ou um ambiente altamente personalizado para materiais reativos, nossa linha de produtos — incluindo Fornos Tubulares, Fornos a Vácuo e com Atmosfera, e mais — é apoiada por profundas capacidades de personalização.

Vamos discutir como podemos projetar um sistema de forno para controlar perfeitamente a atmosfera do seu processo. Entre em contato com nossos especialistas hoje para uma consulta.

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Qual é a relação entre a temperatura e a atmosfera do forno no processamento de materiais? Domine o Equilíbrio Crítico entre Calor e Ambiente

- Quais são os dois principais tipos de fornos de atmosfera e suas características? Escolha o Forno Certo para o seu Laboratório

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior