Em sua essência, os fornos de atmosfera de baixo vácuo são usados para processos térmicos críticos como brasagem, recozimento, sinterização e endurecimento em uma variedade de indústrias. Eles são particularmente prevalentes na fabricação automotiva para brasagem de componentes de alumínio, na produção de ferramentas para endurecimento de aço e na eletrônica para unir peças onde um ambiente controlado e livre de oxigênio é essencial.

O objetivo central de um forno de baixo vácuo não é atingir um vácuo perfeito, mas purgar eficientemente uma atmosfera reativa como o oxigênio e substituí-la por uma inerte. Isso o torna a solução ideal e econômica para processos que exigem proteção contra oxidação, mas não demandam a pureza extrema — e o custo — de um sistema de alto vácuo.

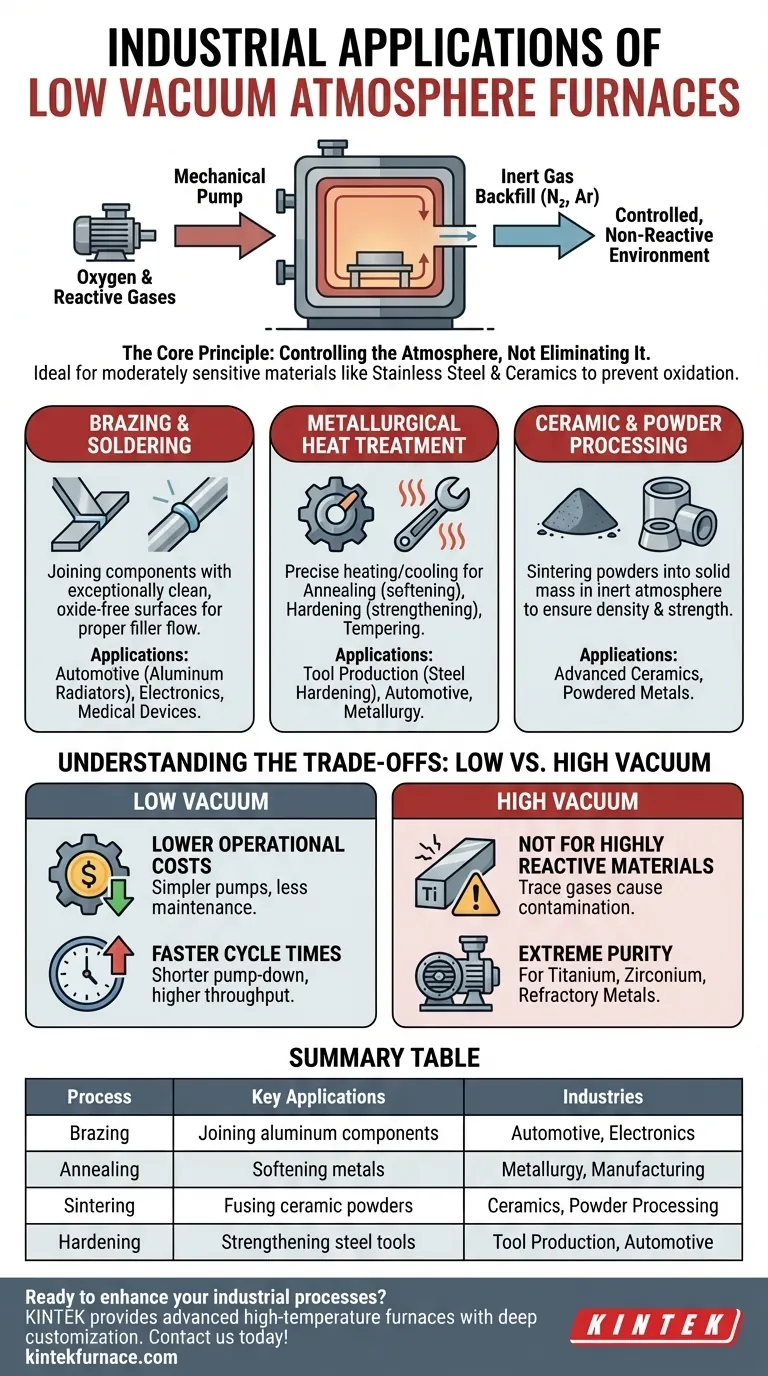

O Princípio Central: Por que o 'Baixo Vácuo' é a Escolha Prática

Um forno de atmosfera de baixo vácuo ocupa um meio-termo crítico no processamento térmico. Entender sua função revela por que ele é um cavalo de batalha em tantos ambientes industriais.

Controlando a Atmosfera, Não Eliminando-a

O objetivo principal é o controle da atmosfera. O processo envolve primeiro o uso de uma bomba mecânica para atingir um vácuo "baixo" ou "grosseiro", que efetivamente remove a maioria do oxigênio e outros gases reativos da câmara.

Uma vez alcançado isso, a câmara é preenchida novamente com um gás inerte de alta pureza, mais comumente nitrogênio ou argônio. Isso cria um ambiente precisamente controlado e não reativo para que o processo de tratamento térmico ocorra.

Ideal para Materiais Moderadamente Sensíveis

Este nível de controle é perfeito para materiais que são suscetíveis à oxidação, mas não são hiper-reativos. Metais comuns como aço inoxidável, várias ligas e muitos tipos de cerâmicas se enquadram nesta categoria.

Para esses materiais, remover a maior parte do oxigênio é suficiente para prevenir o empolamento, a descoloração e outras reações superficiais indesejadas, garantindo que o produto final atenda às suas propriedades mecânicas e físicas exigidas.

Principais Processos e Aplicações Industriais

A combinação de custo-benefício e controle atmosférico suficiente torna esses fornos indispensáveis para vários processos de fabricação chave.

Tratamento Térmico Metalúrgico

Processos como recozimento (amolecimento de metal), endurecimento (aumento da resistência) e revenimento (redução da fragilidade) dependem de ciclos precisos de aquecimento e resfriamento.

Realizá-los em um forno de baixo vácuo previne a formação de uma camada de óxido (carepa) na superfície do metal. Isso resulta em uma peça mais limpa, elimina a necessidade de etapas de pós-processamento como decapagem ácida ou jateamento de areia, e garante propriedades uniformes do material.

Brasagem e Soldagem

A união de componentes via brasagem requer uma superfície excepcionalmente limpa e livre de óxido para que o metal de adição molhe e flua adequadamente na junta.

O uso da indústria automotiva para brasagem de radiadores e trocadores de calor de alumínio é um exemplo clássico. A atmosfera controlada previne a formação de óxido de alumínio, que de outra forma inibiria a criação de uma ligação forte e estanque. Isso também é crítico na fabricação de eletrônicos e dispositivos médicos.

Processamento de Cerâmica e Pó

A sinterização é o processo de fusão de pós em uma massa sólida usando calor. Para muitas cerâmicas avançadas e metais em pó, realizar isso em uma atmosfera inerte é inegociável.

Qualquer oxigênio presente poderia reagir com o material, comprometendo sua densidade final, resistência e integridade estrutural. Um forno de baixo vácuo fornece o ambiente protetor necessário para que esses materiais se consolidem corretamente.

Compreendendo as Trocas: Baixo vs. Alto Vácuo

Escolher um forno de baixo vácuo é uma decisão estratégica baseada no equilíbrio entre os requisitos do processo e as realidades operacionais.

Vantagem: Menores Custos Operacionais

Sistemas de baixo vácuo usam bombas mecânicas mais simples e menos caras e têm requisitos de vedação menos rigorosos do que os sistemas de alto vácuo. Isso se traduz diretamente em menor investimento de capital inicial e custos de manutenção contínuos reduzidos.

Vantagem: Tempos de Ciclo Mais Rápidos

Atingir um baixo vácuo é significativamente mais rápido do que bombear para um nível de alto vácuo. Esse tempo de bombeamento mais curto significa que mais ciclos de processo podem ser executados em um determinado período, aumentando diretamente a produtividade e a eficiência da fábrica.

Limitação: Não para Materiais Altamente Reativos

A principal limitação é que um ambiente de baixo vácuo ainda contém traços de gases residuais. Para materiais altamente reativos como titânio, zircônio e certos metais refratários, mesmo esses traços podem causar fragilização e contaminação.

Essas aplicações sensíveis exigem a pureza extrema alcançável apenas com um forno de alto vácuo, que usa bombas mais avançadas (como bombas de difusão ou turbomoleculares) para remover virtualmente todas as moléculas atmosféricas.

Tomando a Decisão Certa para o Seu Processo

Selecionar a tecnologia de forno apropriada requer uma compreensão clara do seu material, do seu processo e dos seus objetivos de produção.

- Se o seu foco principal é o tratamento térmico de alto volume e sensível ao custo (por exemplo, endurecimento de aço): Um forno de atmosfera de baixo vácuo é a escolha ideal pela sua velocidade, custo-benefício e controle de processo suficiente.

- Se o seu foco principal é a união de componentes não ferrosos (por exemplo, brasagem de alumínio): O ambiente limpo e inerte fornecido por um forno de baixo vácuo é essencial para criar uniões fortes e livres de óxido.

- Se o seu foco principal é o processamento de materiais altamente reativos ou exóticos (por exemplo, titânio): Um forno de alto vácuo é inegociável para prevenir a contaminação do material e garantir a integridade da peça final.

Em última análise, um forno de atmosfera de baixo vácuo é a ferramenta pragmática e poderosa para a vasta maioria das tarefas de tratamento térmico industrial.

Tabela Resumo:

| Processo | Principais Aplicações | Indústrias |

|---|---|---|

| Brasagem | União de componentes de alumínio | Automotiva, Eletrônica |

| Recozimento | Amolecimento de metais | Metalurgia, Manufatura |

| Sinterização | Fusão de pós cerâmicos | Cerâmica, Processamento de Pó |

| Endurecimento | Fortalecimento de ferramentas de aço | Produção de Ferramentas, Automotiva |

Pronto para aprimorar seus processos industriais com soluções de forno confiáveis e econômicas? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer fornos avançados de alta temperatura, como fornos Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais únicas, aumentando a eficiência e a qualidade em aplicações como brasagem, recozimento e sinterização. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos de produção!

Guia Visual

Produtos relacionados

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Como as peças são carregadas em um forno a vácuo? Garanta precisão e eficiência em seu processo

- Como o tratamento térmico a vácuo reduz a deformação da peça de trabalho? Alcance Estabilidade Dimensional Superior

- Qual o papel de um forno de sinterização a vácuo na formação da estrutura 'núcleo-borda' em cermets de Ti(C,N)-FeCr?

- Quais características tecnológicas aprimoram a eficiência dos fornos a vácuo? Aumente o Desempenho com Controle Avançado e Economia de Energia

- Qual é a função de um forno de sinterização a vácuo no processo SAGBD? Otimizar a Coercividade Magnética e o Desempenho