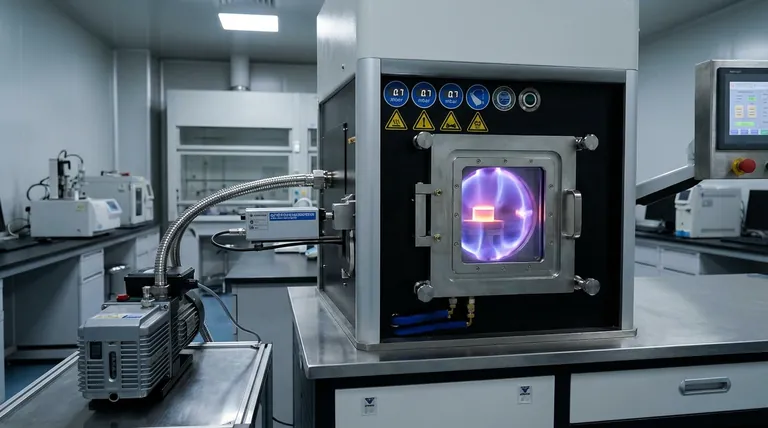

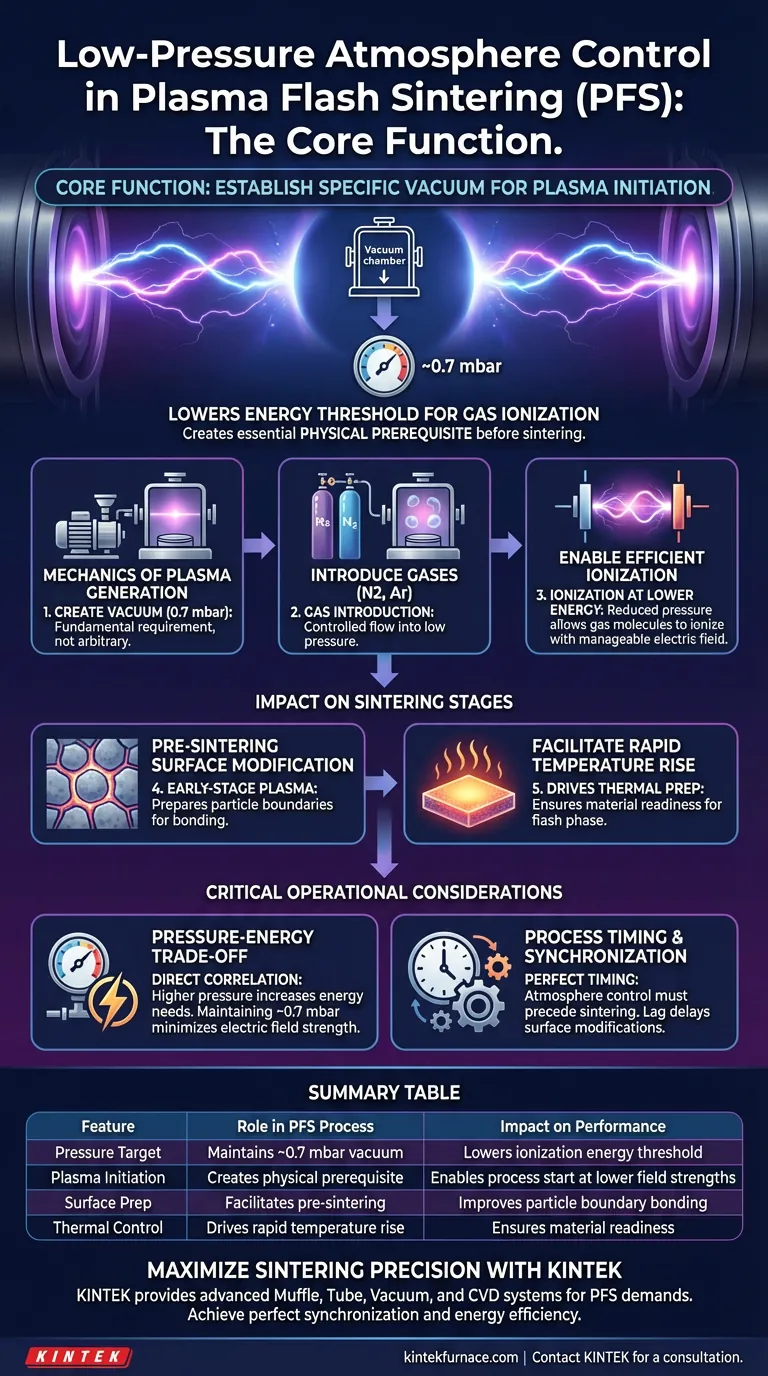

A função principal do equipamento de controle de atmosfera de baixa pressão no processo de Sinterização por Flash de Plasma (PFS) é estabelecer o ambiente de vácuo específico necessário para iniciar o plasma. Ao reduzir a pressão da câmara para aproximadamente 0,7 mbar, este equipamento diminui o limiar de energia necessário para ionizar os gases do processo. Isso cria as condições físicas essenciais para a geração de plasma antes do início da fase real de sinterização.

Ponto Principal: Este equipamento não remove apenas o ar; ele cria um "pré-requisito físico" para o processo. Ao manter um ambiente de baixa pressão, permite que os gases se ionizem em intensidades de campo elétrico gerenciáveis, possibilitando modificações cruciais na superfície e aquecimento rápido antes da sinterização por flash formal.

A Mecânica da Geração de Plasma

Criando o Pré-requisito Físico

O objetivo principal do equipamento de controle é atingir e manter um estado específico de baixa pressão, geralmente em torno de 0,7 mbar.

Este nível de vácuo não é arbitrário; é o requisito fundamental para o funcionamento do processo. Sem essa condição atmosférica específica, as reações físicas subsequentes necessárias para o PFS não podem ser iniciadas.

Possibilitando a Ionização Eficiente

Uma vez estabelecido o ambiente de baixa pressão, gases como nitrogênio ou argônio são introduzidos.

A pressão reduzida desempenha um papel crítico na termodinâmica: permite que essas moléculas de gás se ionizem em intensidades de campo elétrico significativamente mais baixas.

Se a pressão fosse mais alta, a energia necessária para transformar esses gases em plasma seria proibitiva ou tecnicamente inviável para o sistema.

O Impacto nas Fases de Sinterização

Modificação de Superfície Pré-Sinterização

O plasma gerado por este controle de baixa pressão está ativo *antes* que o evento formal de sinterização por flash ocorra.

Este plasma de estágio inicial é responsável por modificar a superfície do material. Ele prepara as fronteiras das partículas para a ligação que ocorrerá posteriormente no processo.

Facilitando o Aumento Rápido de Temperatura

Além dos efeitos de superfície, o ambiente de gás ionizado impulsiona um rápido aumento de temperatura.

Isso garante que o material esteja termicamente preparado para a intensa liberação de energia que caracteriza a fase final de sinterização por flash.

Considerações Operacionais Críticas

O Trade-off Pressão-Energia

Existe uma correlação direta entre a qualidade do vácuo e a energia elétrica necessária.

Se o equipamento falhar em manter a baixa pressão alvo (por exemplo, subindo acima de 0,7 mbar), a intensidade do campo elétrico necessária para desencadear a ionização aumenta. Isso pode levar a estresse no sistema ou falha na geração de plasma.

Tempo e Sincronização do Processo

O controle da atmosfera deve ser perfeitamente sincronizado com o cronograma de sinterização.

Como o plasma deve ser gerado *antes* da sinterização formal, qualquer atraso em atingir a pressão alvo atrasará as modificações de superfície necessárias. Isso pode resultar em aquecimento irregular ou sinterização incompleta durante a fase de flash.

Fazendo a Escolha Certa para Seu Objetivo

Para otimizar seus resultados de Sinterização por Flash de Plasma, considere como seu controle de atmosfera apoia seus objetivos específicos:

- Se o seu foco principal é a Eficiência Energética: Garanta que seu equipamento possa sustentar de forma confiável 0,7 mbar para minimizar a intensidade do campo elétrico necessária para a ionização.

- Se o seu foco principal é a Qualidade do Material: Verifique se o equipamento estabiliza a atmosfera cedo o suficiente para permitir a modificação completa da superfície antes do evento de flash.

O controle preciso da atmosfera é o guardião que transforma entradas de gás padrão no plasma ativo necessário para a sinterização de alto desempenho.

Tabela Resumo:

| Recurso | Papel no Processo PFS | Impacto no Desempenho |

|---|---|---|

| Alvo de Pressão | Mantém vácuo de ~0,7 mbar | Diminui o limiar de energia de ionização |

| Iniciação de Plasma | Cria pré-requisito físico para ionização de gás | Permite o início do processo em intensidades de campo mais baixas |

| Preparação de Superfície | Facilita modificações pré-sinterização | Melhora a ligação das fronteiras das partículas |

| Controle Térmico | Impulsiona aumento de temperatura rápido e uniforme | Garante a prontidão do material para a fase de flash |

Maximize sua Precisão de Sinterização com a KINTEK

O controle atmosférico preciso é a diferença entre um ciclo falho e um material de alto desempenho. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK fornece sistemas avançados de Muffle, Tubo, Vácuo e CVD projetados para atender às rigorosas demandas da Sinterização por Flash de Plasma. Se você precisa de uma solução padrão ou de um forno de alta temperatura personalizável para necessidades de pesquisa exclusivas, nossa tecnologia garante que seu laboratório alcance sincronização perfeita e eficiência energética.

Pronto para elevar seu processamento térmico? Entre em contato com a KINTEK hoje mesmo para uma consulta personalizada!

Guia Visual

Referências

- Eva Gil‐González, Luis A. Pérez‐Maqueda. Plasma‐flash sintering: Metastable phase stabilization and evidence of ionized species. DOI: 10.1111/jace.20105

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno SPS para sinterização por plasma com faísca

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

As pessoas também perguntam

- Qual é o papel de um forno com atmosfera controlada na produção em escala industrial? Desvende a Precisão no Processamento de Alta Temperatura

- Que papel os fornos de atmosfera desempenham na P&D de materiais para novas energias? Desvende a Síntese de Precisão para Baterias e Células Solares

- Quais são as vantagens de usar um forno de atmosfera inerte? Alcance Pureza, Eficiência e Segurança no Processamento Térmico

- Quais são as vantagens de um forno tipo mufla com atmosfera controlada na preparação de materiais cerâmicos? Desbloqueie o Controle Preciso para Cerâmicas Superiores

- Qual é a função principal dos fornos de atmosfera em processos industriais? Aprimorar a Qualidade e Eficiência do Material

- Quais são as vantagens de usar um forno de atmosfera controlada? Obtenha processamento e qualidade de material precisos

- O que é o princípio da atmosfera inerte? Controle Reações Químicas para Melhores Resultados

- Por que o nitrogênio de alta pureza é introduzido no forno TGA durante estudos de flóss de moxa? Garanta Análise Térmica Precisa