Em sua essência, a principal vantagem de um forno de atmosfera inerte é a sua capacidade de prevenir reações químicas indesejadas, principalmente a oxidação, durante o processamento em alta temperatura. Essa capacidade fundamental leva a uma qualidade de produto significativamente melhorada, maior integridade do material e maior eficiência geral do processo, eliminando a necessidade de limpeza secundária ou tratamentos corretivos.

O verdadeiro valor de um forno de atmosfera inerte vai além de simplesmente prevenir a ferrugem. Ele fornece um nível de controle ambiental que é essencial para a criação de materiais com propriedades precisas e repetíveis, tornando-o uma ferramenta indispensável para a fabricação avançada e pesquisa.

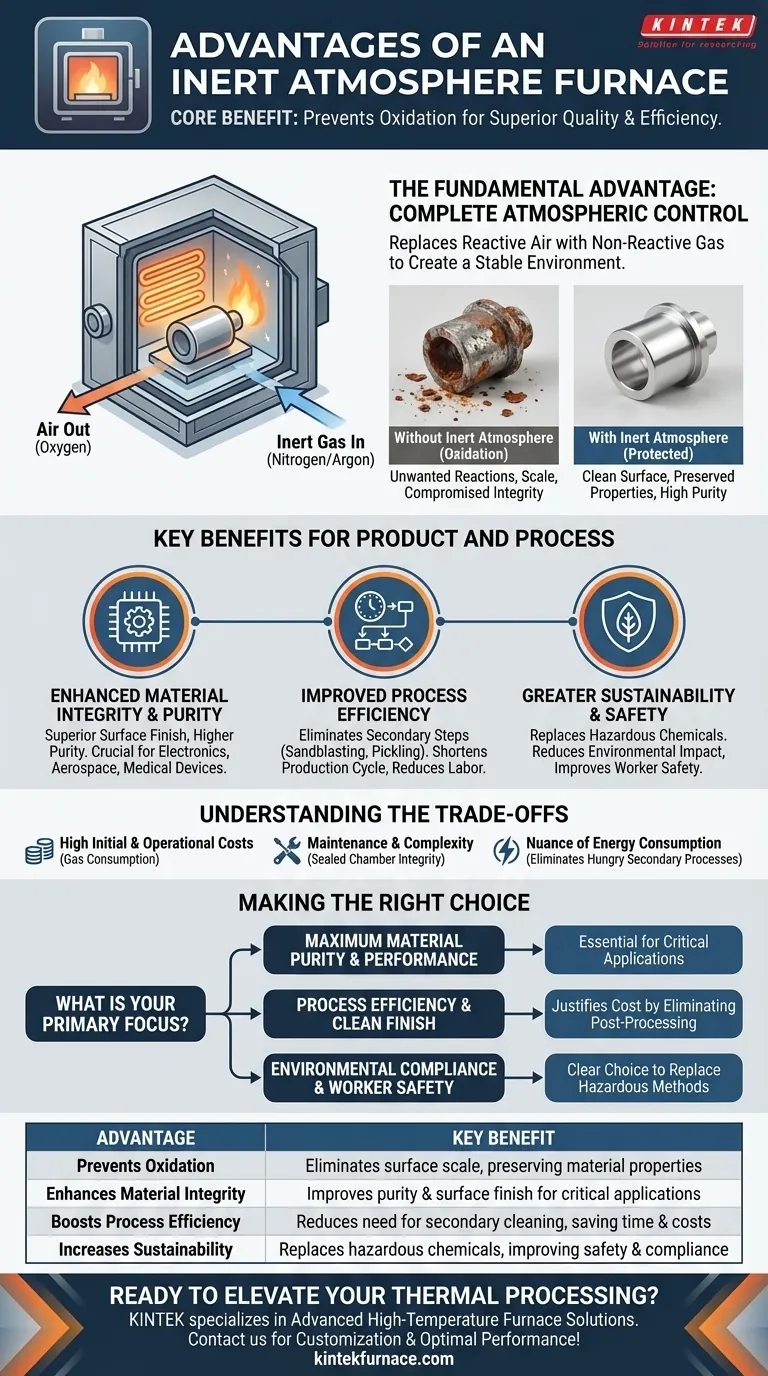

A Vantagem Fundamental: Controle Atmosférico Completo

Um forno de atmosfera inerte opera substituindo o ar reativo dentro de sua câmara de aquecimento por um gás não reativo (inerte), tipicamente nitrogênio ou argônio. Isso cria um ambiente quimicamente estável, que é a origem de todos os seus benefícios.

Prevenindo a Oxidação e Reações Indesejadas

Em temperaturas elevadas, a maioria dos metais reage prontamente com o oxigênio do ar. Essa reação, conhecida como oxidação, forma uma camada de carepa na superfície do material, o que pode comprometer suas dimensões, acabamento e propriedades estruturais.

As atmosferas inertes previnem isso completamente. Ao deslocar o oxigênio, o forno garante que a superfície do material permaneça limpa e inalterada durante todo o ciclo de aquecimento e resfriamento. Isso é crítico para processos como brasagem, sinterização e recozimento brilhante.

Como Funciona uma Atmosfera Inerte

O forno consiste em uma câmara hermeticamente selada conectada a um sistema de fornecimento de gás. Antes do início do ciclo de aquecimento, a câmara é purgada com um gás inerte para remover todo o ar ambiente.

Um fluxo contínuo e de baixa pressão desse gás é mantido durante a operação para evitar que qualquer ar vaze. Isso garante que a peça esteja exposta apenas ao gás não reativo, preservando sua integridade química e física.

Benefícios Chave para Produto e Processo

O controle da atmosfera desbloqueia várias vantagens significativas que afetam tudo, desde a qualidade do produto até a sustentabilidade operacional.

Integridade e Pureza Aprimoradas do Material

Ao eliminar reações com gases atmosféricos, você obtém um produto com acabamento superficial superior e maior pureza. Isso é crucial para aplicações em eletrônicos, aeroespacial e dispositivos médicos, onde até mesmo contaminação microscópica pode levar à falha do componente. As propriedades intrínsecas do material, como resistência e condutividade, são preservadas.

Eficiência de Processo Melhorada

Materiais processados em um forno de atmosfera normal frequentemente requerem etapas secundárias, como jateamento, retificação ou decapagem ácida para remover a carepa de óxido.

Um forno inerte produz peças que estão limpas e brilhantes diretamente do forno, eliminando completamente essas etapas de pós-tratamento caras e demoradas. Isso encurta o ciclo de produção geral e reduz os custos de mão de obra.

Maior Sustentabilidade e Segurança

Tradicionalmente, alguns processos de tratamento térmico dependiam de materiais tóxicos, como sais de cianeto, para proteger as peças contra a oxidação. Fornos de atmosfera inerte fornecem uma alternativa moderna e mais segura.

Eles eliminam o uso de produtos químicos perigosos e os desafios de descarte de resíduos contaminados. Isso reduz o impacto ambiental, diminui os riscos de conformidade e cria um ambiente de trabalho muito mais seguro.

Compreendendo as Compensações

Embora poderosa, essa tecnologia não está isenta de desafios. A objetividade exige o reconhecimento dos custos e complexidades associados.

Altos Custos Iniciais e Operacionais

Fornos de atmosfera inerte são mais complexos e, portanto, mais caros do que seus equivalentes de atmosfera padrão. Além disso, o consumo contínuo de gás inerte de alta pureza representa um custo operacional contínuo significativo.

Manutenção e Complexidade Operacional

Manter a integridade da câmara selada é fundamental. Quaisquer vazamentos comprometerão o ambiente inerte e anularão o propósito do forno. Isso requer manutenção diligente, sistemas de monitoramento sofisticados e operadores bem treinados.

A Nuance do Consumo de Energia

O forno em si pode consumir muita energia devido às altas temperaturas necessárias para muitos tratamentos térmicos. No entanto, ao eliminar processos secundários que consomem muita energia, o consumo total de energia para todo o fluxo de trabalho de fabricação é frequentemente reduzido, tornando o processo geral mais eficiente.

Fazendo a Escolha Certa para Sua Aplicação

Um forno de atmosfera inerte é um investimento estratégico. A decisão de usá-lo deve ser baseada em uma compreensão clara do seu objetivo final.

- Se o seu foco principal for pureza e desempenho máximos do material: O forno é essencial para alcançar as superfícies não contaminadas e de alta integridade exigidas na fabricação médica, aeroespacial ou eletrônica.

- Se o seu foco principal for eficiência do processo e acabamento limpo: A tecnologia justifica seu custo eliminando etapas completas de pós-processamento, melhorando diretamente o rendimento e reduzindo a mão de obra para peças que requerem um acabamento brilhante.

- Se o seu foco principal for conformidade ambiental e segurança do trabalhador: Este forno é a escolha clara para substituir métodos de tratamento térmico antigos e perigosos e reduzir significativamente a pegada ambiental de sua operação.

Em última análise, escolher um forno de atmosfera inerte é uma decisão de priorizar o controle e a precisão em seu processamento térmico.

Tabela de Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Previne a Oxidação | Elimina a carepa superficial, preservando as propriedades do material |

| Aprimora a Integridade do Material | Melhora a pureza e o acabamento superficial para aplicações críticas |

| Aumenta a Eficiência do Processo | Reduz a necessidade de limpeza secundária, economizando tempo e custos |

| Aumenta a Sustentabilidade | Substitui produtos químicos perigosos, melhorando a segurança e a conformidade |

Pronto para elevar seu processamento térmico com precisão e eficiência? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos de Atmosfera Inerte, projetados para atender às necessidades exclusivas de indústrias como aeroespacial, eletrônica e dispositivos médicos. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos personalização profunda para garantir o desempenho ideal para suas aplicações específicas. Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar sua integridade de material e otimizar suas operações!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material