O nitrogênio de alta pureza funciona como uma barreira de isolamento crítica. Seu papel principal em um analisador termogravimétrico (TGA) é purgar o ar atmosférico da câmara do forno, estabelecendo um ambiente estável, inerte e anaeróbico. Isso impede efetivamente que o flóss de moxa sofra oxidação ou combustão (queima) durante o aquecimento, garantindo que as mudanças observadas sejam devidas unicamente à degradação térmica.

Ao eliminar o oxigênio, o nitrogênio de alta pureza força o material a sofrer pirólise em vez de combustão. Isso permite que os pesquisadores meçam a estabilidade térmica intrínseca e as propriedades cinéticas do flóss de moxa sem a interferência química da queima.

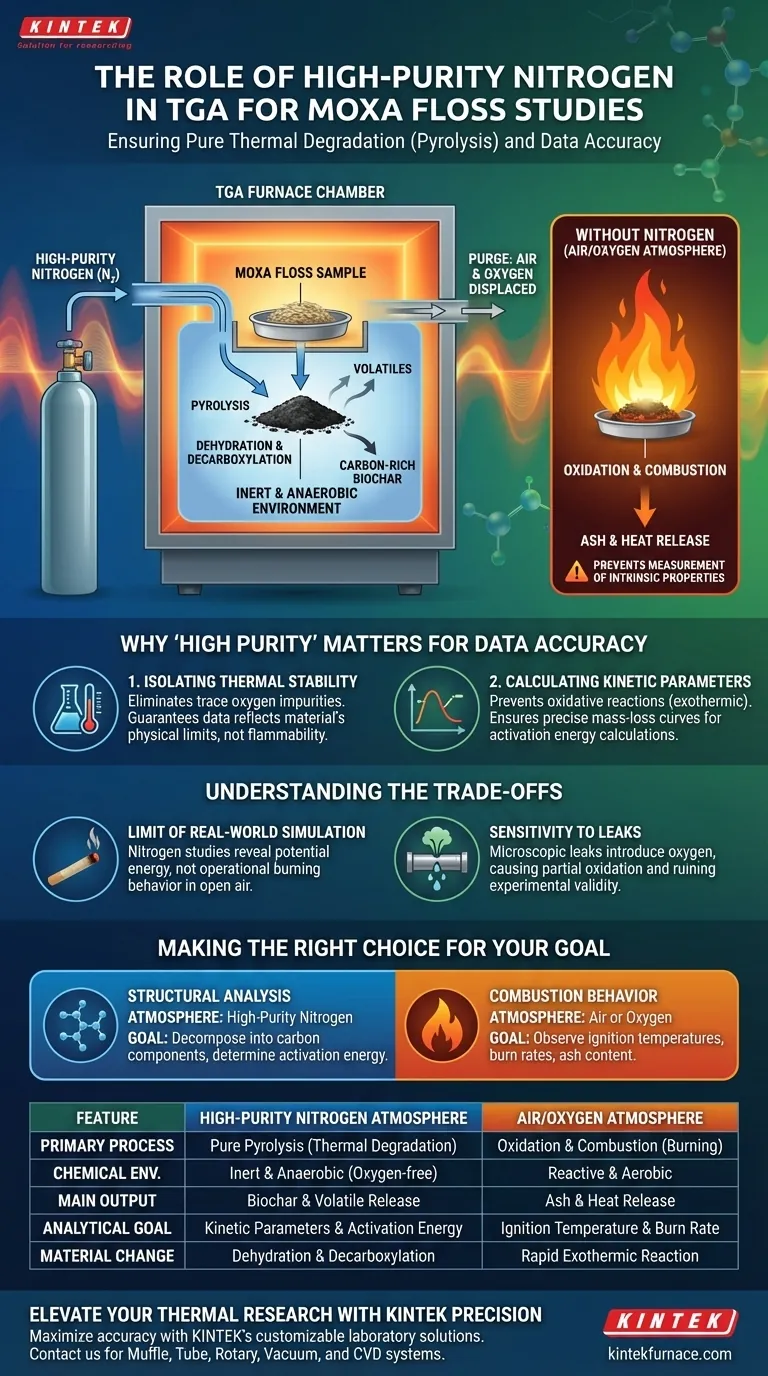

A Mecânica de uma Atmosfera Inerte

Prevenindo Oxidação e Combustão

A presença de oxigênio em altas temperaturas desencadeia combustão imediata em materiais de biomassa como o flóss de moxa.

Nitrogênio de alta pureza desloca o ar dentro do forno para criar um ambiente com deficiência de oxigênio.

Isso garante que a perda de massa observada pelo TGA não seja causada pela queima da amostra, mas pela decomposição interna do material.

Garantindo Pirólise Pura

Quando o aquecimento ocorre sem oxigênio, o processo é chamado de pirólise.

Nesse estado, as complexas estruturas orgânicas do flóss de moxa — especificamente celulose, hemicelulose e lignina — decompõem-se através de desidratação e descarboxilação.

Isso leva à liberação de voláteis e à formação de biochar rico em carbono, em vez de cinzas simples.

Por que "Alta Pureza" Importa para a Precisão dos Dados

Isolando a Estabilidade Térmica

O objetivo do estudo é determinar a estabilidade térmica dos componentes do flóss de moxa.

Se impurezas ou oxigênio residual estivessem presentes, eles reagiriam com a amostra, alterando os pontos de temperatura nos quais a degradação ocorre.

Um ambiente estritamente inerte garante que os dados reflitam os limites físicos do material, não sua inflamabilidade.

Calculando Parâmetros Cinéticos

O TGA é frequentemente usado para calcular a cinética de reação, como a energia de ativação.

Esses cálculos dependem de curvas precisas de perda de massa derivadas de estágios específicos de decomposição (evaporação de umidade, liberação de voláteis, formação de char).

Reações oxidativas liberam calor (exotérmicas) e alteram a massa de forma imprevisível, o que invalidaria esses cálculos cinéticos.

Entendendo os Compromissos

O Limite da Simulação do "Mundo Real"

Embora o nitrogênio proporcione precisão analítica, ele cria um ambiente artificial.

Se o seu objetivo é entender como o flóss de moxa se comporta durante o uso real (terapia de moxabustão), uma atmosfera de nitrogênio não replicará as características de combustão vistas ao ar livre.

Estudos com nitrogênio revelam o potencial de energia e estabilidade estrutural, não o comportamento de queima operacional.

Sensibilidade a Vazamentos

A dependência de um gás inerte de alta pureza torna o experimento altamente sensível à integridade do sistema.

Mesmo um vazamento microscópico no forno tubular ou nas linhas de gás pode introduzir oxigênio residual.

Essa "contaminação" pode causar oxidação parcial, levando a dados híbridos que não representam nem pirólise pura nem combustão completa, efetivamente arruinando a validade experimental.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha da atmosfera dita o tipo de dados químicos que você receberá do TGA.

- Se o seu foco principal for Análise Estrutural: Use Nitrogênio de Alta Pureza para decompor o material em seus componentes de carbono fundamentais e determinar a energia de ativação.

- Se o seu foco principal for Comportamento de Combustão: Use Ar ou Oxigênio para observar temperaturas de ignição, taxas de queima e teor de cinzas relevantes para a queima no mundo real.

Em última análise, a introdução de nitrogênio de alta pureza transforma o experimento de um simples teste de queima em uma dissecação precisa da força das ligações moleculares do material.

Tabela Resumo:

| Característica | Atmosfera de Nitrogênio de Alta Pureza | Atmosfera de Ar/Oxigênio |

|---|---|---|

| Processo Principal | Pirólise Pura (Degradação Térmica) | Oxidação e Combustão (Queima) |

| Ambiente Químico | Inerte e Anaeróbico (Sem Oxigênio) | Reativo e Aeróbico |

| Saída Principal | Liberação de Biochar e Voláteis | Cinzas e Liberação de Calor |

| Objetivo Analítico | Parâmetros Cinéticos e Energia de Ativação | Temperatura de Ignição e Taxa de Queima |

| Mudança do Material | Desidratação e Descarboxilação | Reação Exotérmica Rápida |

Eleve Sua Pesquisa Térmica com Precisão KINTEK

Maximize a precisão de seus estudos de materiais com soluções de laboratório de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece uma linha abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD, bem como fornos de laboratório de alta temperatura especializados — todos totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa.

Se você está analisando a pirólise de flóss de moxa ou a cinética de materiais complexos, nossos sistemas fornecem os ambientes estáveis e inertes necessários para resultados reprodutíveis. Entre em contato conosco hoje para encontrar sua solução de forno ideal e veja como nossa experiência pode impulsionar sua inovação.

Guia Visual

Referências

- Yukun Feng, Zhaoyi Zhuang. Combustion Characteristics of Moxa Floss Under Nitrogen Atmosphere. DOI: 10.3390/fuels6020048

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de atmosfera inerte de azoto controlado de 1200℃.

As pessoas também perguntam

- O que torna os fornos de atmosfera inerte diferentes dos fornos tubulares padrão? Principais benefícios para a proteção de materiais

- Por que uma atmosfera redutora é essencial para a síntese de fósforo? Desbloqueie a ativação de luz azul de alta eficiência

- Por que é necessário usar um forno de alta precisão para o alívio de tensões de peças de Inconel 625? Garanta a Precisão Dimensional da Impressão 3D

- Que tipos de gases podem ser usados em um forno de recozimento com atmosfera tipo caixa? Otimize seu processo de tratamento térmico

- Como as fornalhas de atmosfera são classificadas? Escolha o Tipo Certo para Suas Necessidades de Tratamento Térmico

- Por que as Esferas de Nitreto de Boro com ligantes devem passar por tratamento térmico ao ar? Desbloqueie a Máxima Condutividade Térmica

- Quais setores usam comumente fornos com atmosfera controlada? Desvende a Precisão no Processamento em Alta Temperatura

- Que papel a atmosfera do forno desempenha na transferência de calor? Otimize Seu Processo com KINTEK