Essencialmente, os fornos com atmosfera controlada são ferramentas indispensáveis em uma vasta gama de indústrias de alta tecnologia e tradicionais. São mais comumente usados em metalurgia, eletrônica, cerâmica e fabricação de automóveis, mas sua aplicação se estende à aeroespacial, pesquisa em ciência dos materiais e à indústria química para qualquer processo que exija tratamento preciso em alta temperatura sem reações químicas indesejadas, como a oxidação.

A função crítica de um forno com atmosfera controlada não é apenas gerar calor, mas controlar meticulosamente o ambiente químico ao redor de um material. Esse controle evita a oxidação e outras reações, permitindo a criação de materiais e componentes com propriedades específicas e de alto desempenho que seriam impossíveis de alcançar ao ar livre.

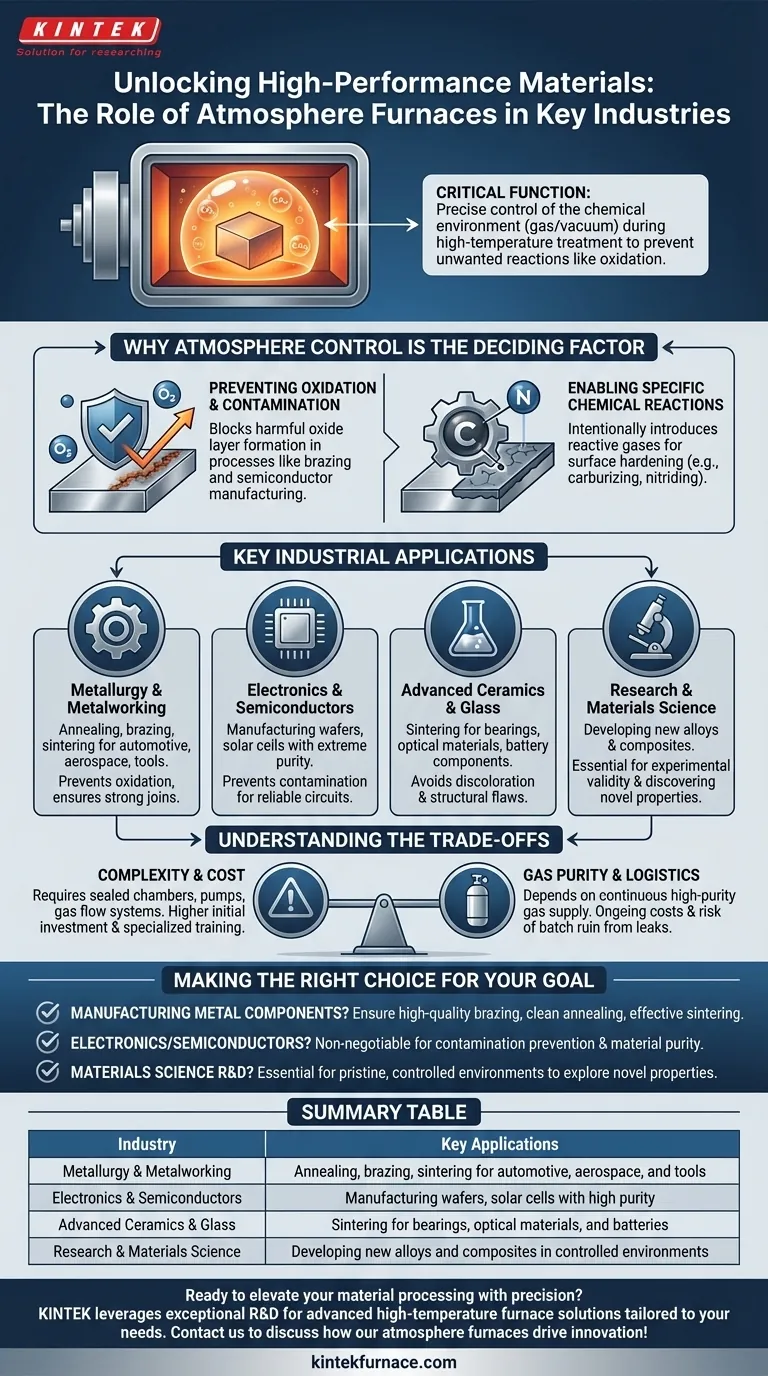

Por Que o Controle da Atmosfera é o Fator Decisivo

A característica definidora de um forno com atmosfera controlada é sua capacidade de substituir o ar ambiente (que é reativo, principalmente devido ao oxigênio) por um gás específico ou um vácuo. Essa capacidade não é um detalhe menor; é a razão fundamental pela qual esses fornos são escolhidos.

Prevenção de Oxidação e Contaminação

Em altas temperaturas, a maioria dos materiais — especialmente metais — reage prontamente com o oxigênio do ar. Esse processo, a oxidação, forma uma camada de óxido na superfície do material.

Essa camada de óxido pode ser prejudicial, impedindo a união correta em processos como brasagem, alterando propriedades elétricas em semicondutores ou comprometendo a integridade estrutural de uma liga.

Viabilizando Reações Químicas Específicas

Em algumas aplicações avançadas, a atmosfera do forno não é inerte, mas sim reativa. Um gás específico é introduzido para causar intencionalmente uma reação química na superfície do material.

Processos como cementação (introdução de carbono para endurecer o aço) ou nitretação (introdução de nitrogênio para dureza superficial) dependem inteiramente desse princípio de uma atmosfera controlada e reativa.

Principais Aplicações Industriais

A necessidade de uma atmosfera controlada impulsiona a adoção desses fornos em vários setores críticos. Cada indústria alavanca essa tecnologia para resolver desafios específicos de materiais.

Metalurgia e Trabalhos com Metais

Esta é a aplicação mais tradicional e difundida. Indústrias de aeroespacial e automotiva até a fabricação de ferramentas dependem de fornos com atmosfera controlada.

Os processos chave incluem recozimento (para amolecer o metal e melhorar a ductilidade), brasagem (para unir peças sem derretê-las) e sinterização (para fundir pós metálicos em uma massa sólida). Por exemplo, a brasagem de peças automotivas de alumínio requer uma atmosfera controlada para evitar a formação de uma camada de óxido espessa e não umectável.

Eletrônica e Semicondutores

Na indústria de eletrônicos e semicondutores, a pureza é primordial. Mesmo níveis microscópicos de oxidação ou contaminação podem arruinar um componente.

Fornos com atmosfera controlada são usados para fabricar wafers semicondutores, células solares e outros componentes eletrônicos. Eles fornecem o ambiente ultralimpo necessário para criar circuitos e materiais precisos e confiáveis.

Cerâmicas Avançadas e Vidro

Cerâmicas técnicas e vidros especiais exigem ciclos de queima precisos para alcançar sua densidade, resistência e propriedades ópticas desejadas.

O uso de uma atmosfera controlada durante a sinterização evita reações indesejadas que poderiam causar descoloração ou falhas estruturais. Isso é crucial para a produção de tudo, desde rolamentos de cerâmica até materiais ópticos avançados e componentes para a indústria de baterias.

Pesquisa e Ciência dos Materiais

Para instituições acadêmicas e laboratórios de P&D corporativos, um forno com atmosfera controlada é uma ferramenta experimental essencial.

Ele permite que os pesquisadores desenvolvam novas ligas, compósitos e materiais sob condições perfeitamente controladas e repetíveis. Isso é fundamental para a descoberta de materiais com propriedades inovadoras para futuras aplicações.

Entendendo as Compensações

Embora poderosos, os fornos com atmosfera controlada introduzem complexidades e custos que devem ser gerenciados. Eles não são uma solução simples de "ligar e usar".

Complexidade do Equipamento e Operacional

Um forno com atmosfera controlada é um sistema mais complexo do que um forno a ar padrão. Ele requer câmaras seladas, bombas de vácuo e sistemas de controle de fluxo de gás precisos.

Isso aumenta o investimento inicial e exige operadores com treinamento especializado para gerenciar a segurança do gás, evitar vazamentos e garantir a integridade do processo.

Pureza e Custo do Gás

A eficácia do processo depende inteiramente da pureza da atmosfera. Isso geralmente exige um fornecimento contínuo de gases inertes de alta pureza, como argônio ou nitrogênio, ou gases reativos como hidrogênio.

O custo contínuo desses gases, juntamente com a logística de seu armazenamento e manuseio, é uma consideração operacional significativa. Um pequeno vazamento no forno pode comprometer a atmosfera, arruinar um lote inteiro e desperdiçar gás caro.

Fazendo a Escolha Certa para Seu Objetivo

A decisão de usar um forno com atmosfera controlada deve ser orientada pelos requisitos específicos de material do seu produto final.

- Se seu foco principal é a fabricação de componentes metálicos: Você precisa de um forno com atmosfera controlada para garantir brasagem de alta qualidade, recozimento limpo e sinterização eficaz sem comprometer a resistência do material.

- Se seu foco principal é eletrônica ou semicondutores: Uma atmosfera controlada é inegociável para prevenir contaminação e atingir a pureza elétrica e material necessária.

- Se seu foco principal é ciência dos materiais ou P&D: O forno é sua principal ferramenta para garantir a validade experimental e explorar as propriedades de novos materiais em um ambiente imaculado.

Em última análise, um forno com atmosfera controlada é escolhido quando o ambiente químico é tão crítico para o resultado quanto a própria temperatura.

Tabela Resumo:

| Indústria | Aplicações Chave |

|---|---|

| Metalurgia e Trabalhos com Metais | Recozimento, brasagem, sinterização para automotivo, aeroespacial e ferramentas |

| Eletrônica e Semicondutores | Fabricação de wafers, células solares com alta pureza |

| Cerâmicas Avançadas e Vidro | Sinterização para rolamentos, materiais ópticos e baterias |

| Pesquisa e Ciência dos Materiais | Desenvolvimento de novas ligas e compósitos em ambientes controlados |

Pronto para elevar seu processamento de materiais com precisão? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para indústrias como metalurgia, eletrônica e cerâmica. Nossa linha de produtos — incluindo Fornos de Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD — é apoiada por fortes capacidades de personalização profunda para atender às suas necessidades experimentais exclusivas. Contate-nos hoje para discutir como nossos fornos com atmosfera controlada podem prevenir a oxidação, garantir a pureza e impulsionar a inovação em seu laboratório ou linha de produção!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho