Em sua essência, os fornos de atmosfera inerte se distinguem dos fornos tubulares padrão por duas capacidades críticas: vedação ambiental abrangente e sistemas de gerenciamento de gás de precisão. Enquanto um forno padrão simplesmente aquece uma amostra em ar ambiente, um forno de atmosfera inerte é projetado especificamente para substituir esse ar por um gás não reativo, protegendo o material da oxidação e outras alterações químicas em altas temperaturas.

Enquanto um forno tubular padrão aquece um material, um forno de atmosfera inerte controla o ambiente químico no qual ele é aquecido. Isso o torna uma ferramenta essencial para o processamento de materiais que, de outra forma, seriam danificados ou contaminados pelo oxigênio em altas temperaturas.

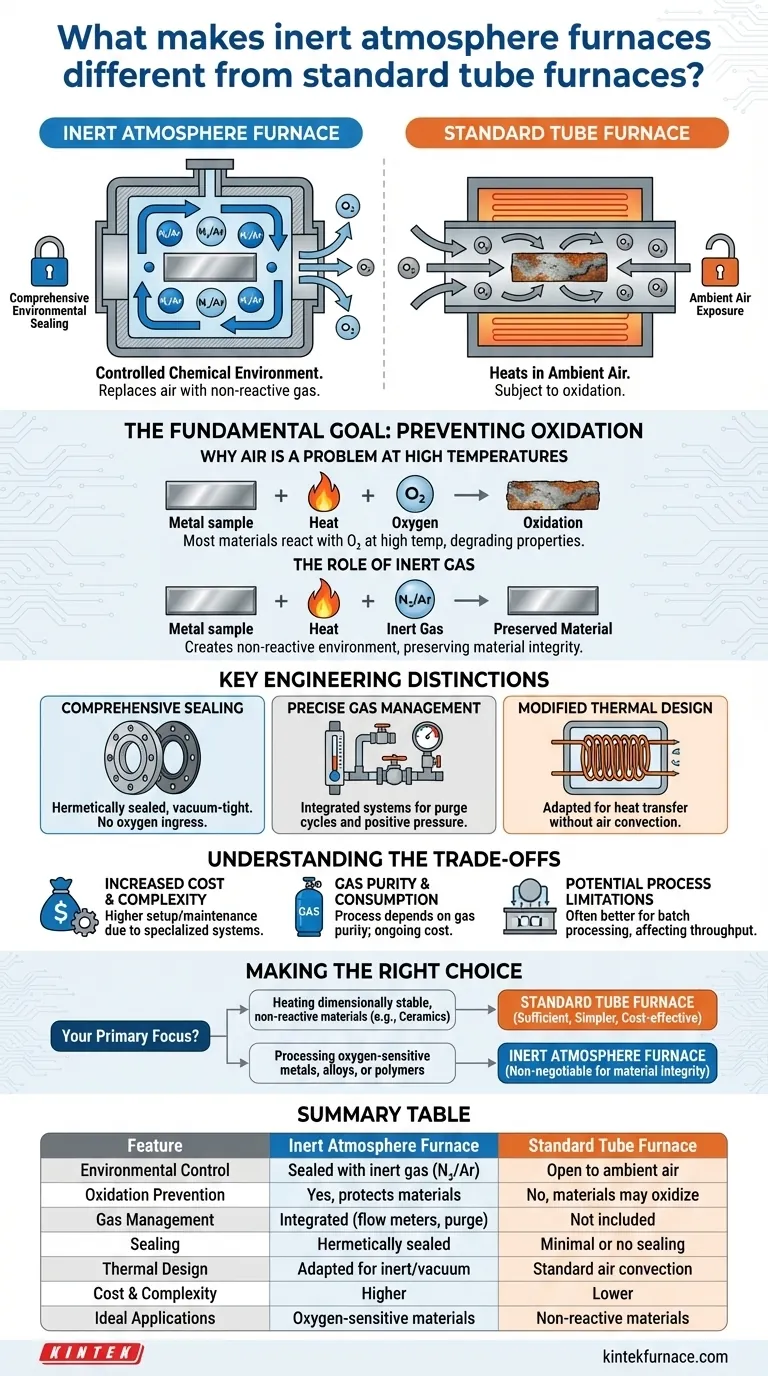

O Objetivo Fundamental: Prevenção da Oxidação

Para entender a diferença no hardware, você deve primeiro entender o problema químico que esses fornos resolvem.

Por que o Ar é um Problema em Altas Temperaturas

A maioria dos materiais, especialmente metais, reage com o oxigênio quando aquecida. Esse processo, conhecido como oxidação, pode degradar as propriedades estruturais, elétricas ou químicas do material.

Um forno tubular padrão, que está aberto ao ar ambiente ou o circula, é inadequado para processos onde tais reações precisam ser prevenidas.

O Papel do Gás Inerte

Fornos de atmosfera inerte resolvem isso criando um ambiente controlado e não reativo. Eles purgam o ar ambiente da câmara de aquecimento e o substituem por um gás como nitrogênio ou argônio.

Esses gases inertes não reagem com o material que está sendo processado, mesmo em temperaturas extremas, preservando assim sua composição original. Isso é fundamental para aplicações como soldagem, cura e tratamentos térmicos específicos de ligas ou polímeros sensíveis.

Distinções Fundamentais de Engenharia

A necessidade de manter um ambiente puro e livre de oxigênio impulsiona várias diferenças de projeto chave em comparação com os fornos tubulares padrão.

Sistemas de Vedação Abrangentes

A diferença mais significativa é a capacidade do forno de ser hermeticamente vedado. Um forno de atmosfera inerte apresenta flanges, gaxetas e vedações à prova de vácuo em todos os pontos de entrada e saída.

Essa vedação robusta isola a câmara interna do ambiente externo, garantindo que nenhum oxigênio vaze durante o processo de aquecimento. Fornos padrão não possuem esse nível de vedação.

Gerenciamento Preciso de Gás

Fornos de atmosfera inerte incluem sistemas integrados de manuseio de gás. Estes consistem tipicamente em portas de entrada e saída, medidores de fluxo, válvulas e manômetros.

Isso permite que o operador realize um ciclo de purga, onde o gás inerte é lavado através da câmara para deslocar todo o ar antes que o aquecimento comece. Também permite manter uma leve pressão positiva durante a operação para evitar qualquer entrada atmosférica.

Projeto Térmico Modificado

A ausência de ar muda fundamentalmente a forma como o calor se comporta. O ar facilita a transferência de calor por convecção, que está ausente em um ambiente de gás inerte puro ou vácuo.

Os engenheiros devem levar isso em consideração. Os materiais de isolamento podem ter um desempenho diferente, e o projeto dos elementos de aquecimento (como bobinas de indução) deve ser adaptado para dissipar o calor de forma eficaz sem a presença de ar circulante. Essa engenharia térmica especializada não é um fator no projeto de fornos padrão.

Entendendo os Compromissos

A escolha de um forno de atmosfera inerte introduz novas considerações operacionais e complexidades.

Custo e Complexidade Aumentados

As vedações especializadas, os sistemas de entrega de gás e a potencial necessidade de uma bomba de vácuo tornam os fornos de atmosfera inerte significativamente mais complexos e caros do que seus equivalentes padrão. Eles exigem procedimentos de configuração e manutenção mais rigorosos.

Pureza e Consumo de Gás

A eficácia do processo depende inteiramente da pureza do gás inerte utilizado. Quaisquer contaminantes no suprimento de gás podem comprometer os resultados. Isso também introduz um custo operacional contínuo para o consumo de gás.

Limitações Potenciais do Processo

Enquanto fornos tubulares padrão podem frequentemente ser usados em processos contínuos onde os materiais passam, a necessidade de vedação e purga em um forno de atmosfera inerte muitas vezes se adequa melhor ao processamento em lote. Isso pode afetar a vazão dependendo da aplicação.

Fazendo a Escolha Certa para Sua Aplicação

A decisão entre um forno padrão e um forno de atmosfera inerte não é sobre qual é "melhor", mas qual é necessário para seu material e processo específicos.

- Se seu foco principal é aquecer materiais dimensionalmente estáveis e não reativos (como muitas cerâmicas): Um forno tubular padrão é frequentemente suficiente, mais simples e mais econômico.

- Se seu foco principal é processar metais, ligas ou certos polímeros sensíveis ao oxigênio: Um forno de atmosfera inerte é inegociável para prevenir a oxidação e garantir a integridade do material.

- Se seu foco principal é alcançar a mais alta pureza do material e repetibilidade do processo: Um forno avançado de atmosfera inerte, muitas vezes com capacidades de alto vácuo, é necessário para criar o ambiente mais controlado possível.

Em última análise, a escolha do forno certo depende da compreensão da estabilidade química do seu material na temperatura de processamento alvo.

Tabela Resumo:

| Funcionalidade | Forno de Atmosfera Inerte | Forno Tubular Padrão |

|---|---|---|

| Controle Ambiental | Vedado com gás inerte (ex: nitrogênio, argônio) | Aberto ao ar ambiente |

| Prevenção de Oxidação | Sim, protege materiais contra reações de oxigênio | Não, os materiais podem oxidar |

| Sistema de Gerenciamento de Gás | Integrado com medidores de fluxo, válvulas e ciclos de purga | Não incluído |

| Vedação | Hermeticamente vedado com componentes à prova de vácuo | Vedação mínima ou nenhuma |

| Projeto Térmico | Adaptado para ambientes de gás inerte ou vácuo | Projeto padrão para convecção de ar |

| Custo e Complexidade | Mais altos devido a sistemas especializados | Mais baixos e mais simples |

| Aplicações Ideais | Metais, ligas, polímeros sensíveis ao oxigênio | Materiais não reativos como cerâmicas |

Precisa de um forno que garanta a pureza do material e previna a oxidação? A KINTEK é especializada em soluções de alta temperatura com profunda personalização. Nossos fornos de atmosfera inerte, parte de uma linha de produtos que inclui Fornos Muffle, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, são projetados com P&D robusta e fabricação interna para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como podemos aumentar a eficiência do seu laboratório e proteger seus materiais sensíveis!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.