Em sua essência, os fornos de atmosfera são os ambientes controlados onde a próxima geração de materiais energéticos é forjada. São ferramentas indispensáveis na pesquisa e desenvolvimento, permitindo a síntese de componentes de alto desempenho para baterias de íon-lítio, células solares, células a combustível e sistemas de armazenamento de hidrogênio, fornecendo controle preciso sobre a temperatura e a química atmosférica.

O desafio central na criação de novos materiais energéticos é alcançar uma estrutura perfeita em nível atômico. Os fornos de atmosfera resolvem isso substituindo o ar ambiente por um ambiente de gás meticulosamente controlado, prevenindo defeitos e guiando as reações químicas necessárias para construir materiais com desempenho superior.

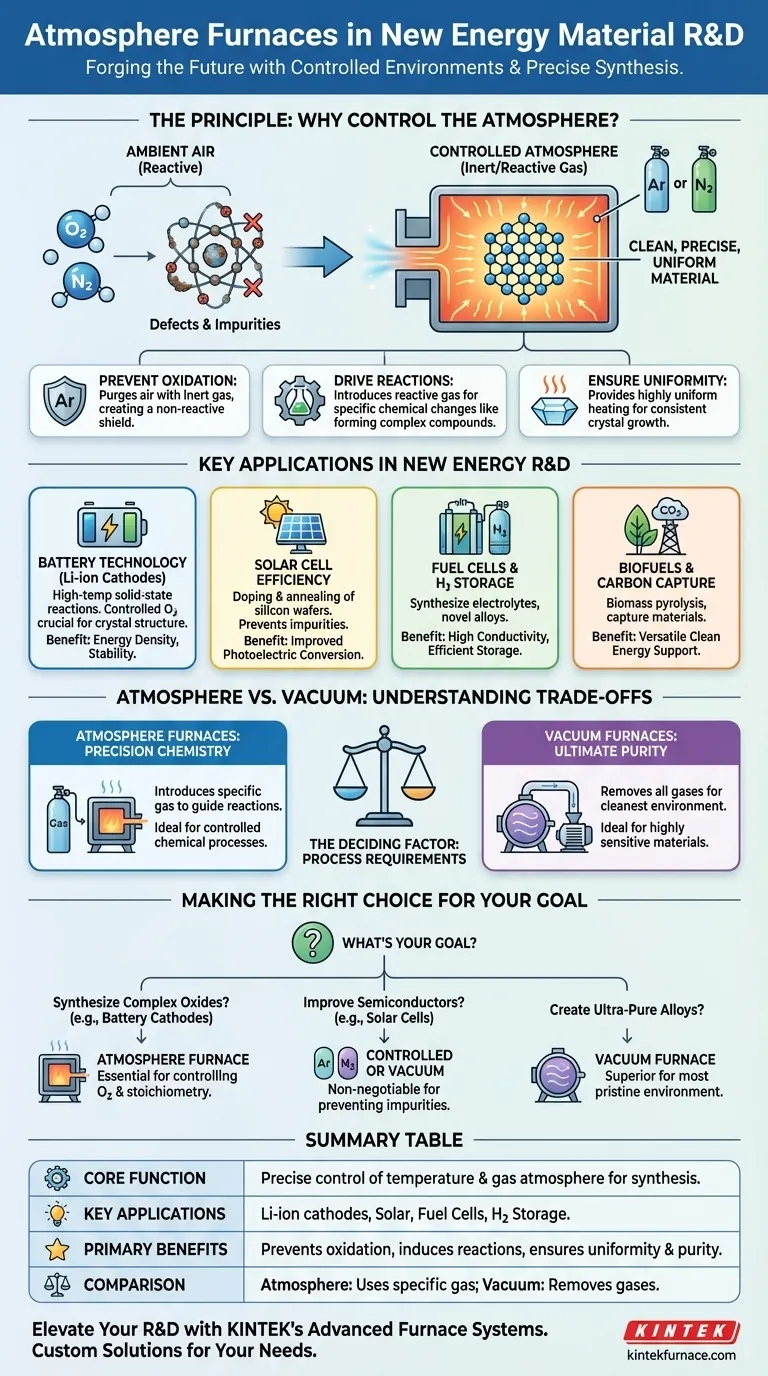

O Princípio: Por Que Controlar a Atmosfera?

Materiais energéticos modernos exigem um nível de pureza estrutural e química que é impossível de alcançar em ar aberto. Os gases em nossa atmosfera, principalmente nitrogênio e oxigênio, são altamente reativos nas altas temperaturas necessárias para a síntese de materiais.

Prevenindo Oxidação e Contaminação Indesejadas

Em altas temperaturas, a maioria dos materiais reagirá prontamente com o oxigênio. Essa oxidação pode criar impurezas, degradar o desempenho e alterar as propriedades fundamentais do material que você está tentando criar.

Um forno de atmosfera purga a câmara de processamento do ar e a substitui por um gás inerte, como argônio ou nitrogênio. Isso cria um ambiente "limpo" e não reativo, protegendo o material e garantindo sua pureza química.

Conduzindo Reações Químicas Específicas

Além de apenas prevenir reações, esses fornos também podem ser usados para induzir mudanças químicas específicas. Ao introduzir uma quantidade cuidadosamente medida de um gás reativo, os pesquisadores podem criar uma atmosfera redutora ou oxidante.

Esse controle é crítico para a formação de compostos complexos, como os materiais catódicos em baterias de íon-lítio. O forno torna-se um participante ativo na reação química, não apenas um aquecedor passivo.

Garantindo Uniformidade Estrutural e Cristalinidade

O desempenho de um material energético está diretamente ligado à sua estrutura cristalina. Um forno de atmosfera proporciona um aquecimento altamente uniforme, o que é essencial para o crescimento consistente de cristais e para minimizar defeitos físicos.

Essa integridade estrutural garante, por exemplo, que os íons possam se mover livremente através de um eletrodo de bateria ou que os elétrons sejam gerados eficientemente em uma célula solar, impactando diretamente a eficiência e a vida útil.

Aplicações Chave na P&D de Novas Energias

A capacidade de manipular precisamente o ambiente térmico e químico torna esses fornos vitais em todo o cenário de novas energias.

Avançando a Tecnologia de Baterias

Para cátodos de baterias de íon-lítio, os fornos de atmosfera facilitam reações de estado sólido em alta temperatura. O controle do nível de oxigênio é crucial para formar a estrutura cristalina correta, que dita a densidade de energia, a taxa de carga e a estabilidade do material.

Aumentando a Eficiência de Células Solares

Na produção de células solares, os fornos são usados para etapas críticas como a dopagem e o recozimento de wafers de silício. Uma atmosfera controlada previne a introdução de impurezas que poderiam perturbar as propriedades eletrônicas do semicondutor, melhorando assim a eficiência de conversão fotoelétrica da célula.

Desenvolvendo Células a Combustível e Armazenamento de Hidrogênio

Esses fornos também são usados para sintetizar os materiais especializados necessários para células a combustível e armazenamento de hidrogênio. Isso inclui a criação de materiais eletrolíticos com alta condutividade iônica e novas ligas que podem armazenar hidrogênio de forma segura e eficiente.

Explorando a Captura de Carbono e Biocombustíveis

Além da eletricidade, os fornos de atmosfera apoiam pesquisas em pirólise de biomassa para a criação de biocombustíveis e no desenvolvimento de materiais para tecnologias de captura de carbono, provando sua versatilidade no setor de energia limpa mais amplo.

Compreendendo as Trocas: Atmosfera vs. Vácuo

Embora frequentemente discutidos juntos, os fornos de atmosfera e os fornos a vácuo servem a propósitos distintos com base no mesmo princípio fundamental de controle atmosférico.

Fornos de Atmosfera: Para Química de Precisão

A principal força de um forno de atmosfera é sua capacidade de introduzir e manter um ambiente de gás específico. É a ferramenta ideal quando um processo requer um gás inerte, oxidante ou redutor particular para guiar uma reação química.

Fornos a Vácuo: Para Purity Máxima

Um forno a vácuo funciona removendo praticamente todos os gases atmosféricos. Ele oferece o ambiente mais limpo possível e é essencial quando um material é tão sensível que até mesmo traços de um gás inerte poderiam causar contaminação ou efeitos indesejados.

O Fator Decisivo: Requisitos do Processo

A escolha entre eles não é sobre qual é "melhor", mas qual é o certo para a tarefa. Se seu objetivo é aproveitar um gás específico para uma reação, um forno de atmosfera é necessário. Se seu objetivo é eliminar toda a influência gasosa, um forno a vácuo é a escolha correta.

Fazendo a Escolha Certa para Seu Objetivo

A seleção do método de processamento térmico correto depende inteiramente do material específico que você está criando e das propriedades que você precisa alcançar.

- Se seu foco principal é sintetizar óxidos complexos (como cátodos de bateria): Um forno de atmosfera é essencial para controlar precisamente a pressão parcial de oxigênio para atingir a estequiometria e a fase cristalina corretas.

- Se seu foco principal é melhorar as propriedades de semicondutores (como em células solares): Uma atmosfera controlada ou um ambiente a vácuo é indispensável para processos de recozimento e dopagem para prevenir impurezas que comprometem o desempenho.

- Se seu foco principal é criar ligas ultra-puras ou materiais altamente sensíveis a qualquer gás: Um forno a vácuo é frequentemente a escolha superior para criar o ambiente de processamento mais intocado possível.

Em última análise, dominar o ambiente de processamento térmico é a chave para liberar todo o potencial da próxima geração de materiais energéticos.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Função Principal | Fornece controle preciso sobre a temperatura e a atmosfera de gás para a síntese de materiais. |

| Principais Aplicações | Cátodos de baterias de íon-lítio, dopagem/recozimento de células solares, células a combustível, armazenamento de hidrogênio. |

| Benefícios Primários | Previne oxidação, induz reações específicas, garante uniformidade estrutural e pureza. |

| Comparação | Fornos de atmosfera usam gases específicos para reações; fornos a vácuo removem gases para pureza máxima. |

Pronto para elevar sua P&D de materiais para novas energias com soluções de processamento térmico personalizadas?

Na KINTEK, somos especializados em sistemas avançados de fornos de alta temperatura projetados para laboratórios como o seu. Nossa linha de produtos inclui Fornos Mufla, Tubo, Rotativos, Vácuo & Atmosfera, e Sistemas CVD/PECVD, todos apoiados por P&D excepcional e fabricação interna. Com fortes capacidades de personalização profunda, podemos atender precisamente às suas necessidades experimentais exclusivas, seja você desenvolvendo materiais para baterias, células solares ou outras inovações energéticas.

Entre em contato hoje mesmo para discutir como nossas soluções podem aumentar a eficiência e os resultados de sua pesquisa!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material