Em sua essência, os fornos de atmosfera controlada oferecem um conjunto distinto de vantagens, mudando fundamentalmente o ambiente em que um material é aquecido. Seus principais benefícios são a prevenção de reações químicas indesejadas, como a oxidação, o controle preciso sobre o processo de tratamento térmico, a melhoria da eficiência operacional e a versatilidade para lidar com uma ampla gama de materiais e aplicações, desde a produção industrial até a pesquisa laboratorial.

A vantagem crucial de um forno de atmosfera controlada não é apenas a aplicação de calor, mas a capacidade de criar um ambiente quimicamente definido. Este controle sobre a atmosfera do forno é o que evita a degradação do material e permite transformações específicas e desejáveis que são impossíveis no aquecimento ao ar livre.

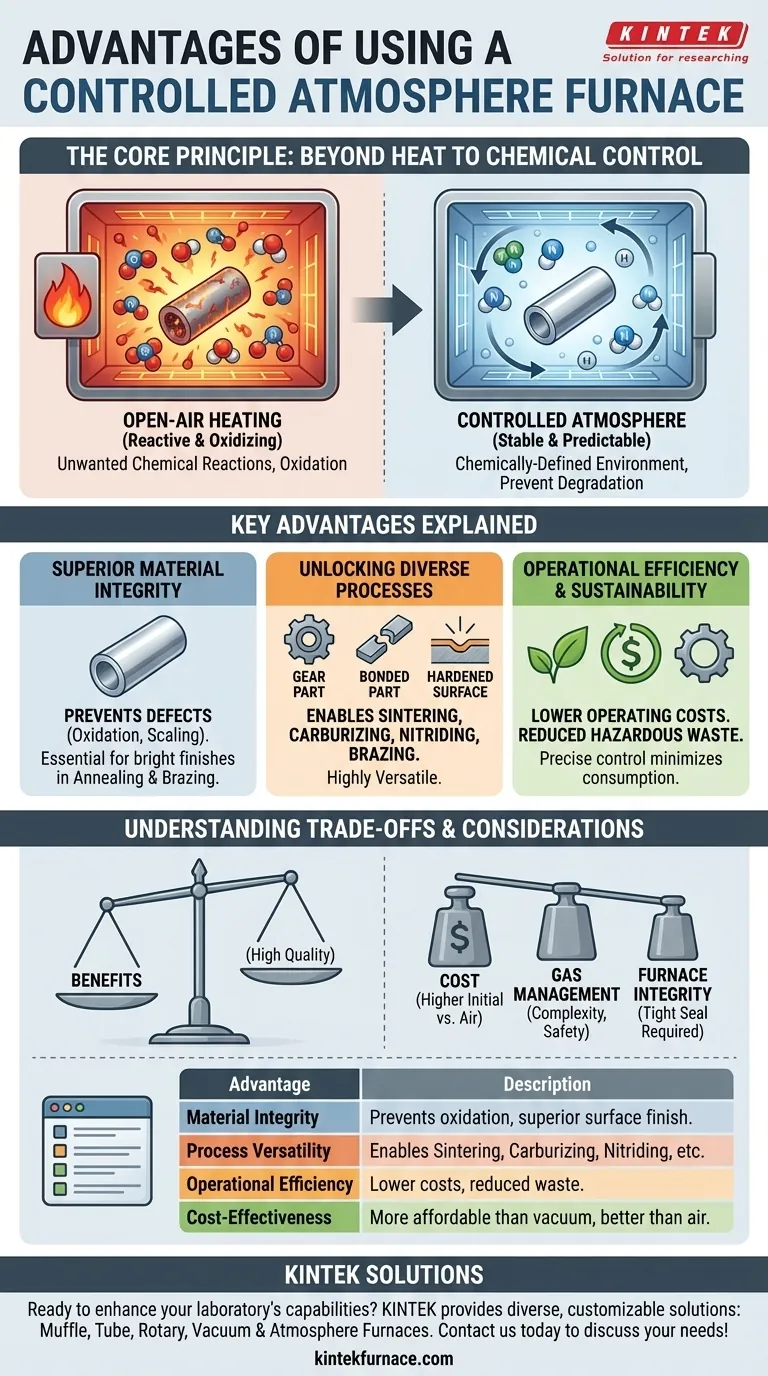

O Princípio Central: Além do Calor para o Controle Químico

A característica definidora de um forno de atmosfera controlada é sua capacidade de substituir o ar ambiente (que é reativo, contendo principalmente nitrogênio e oxigênio) por um gás ou mistura de gases específica. Isso cria um ambiente estável e previsível em altas temperaturas.

O que é uma "Atmosfera Controlada"?

Uma atmosfera controlada é uma mistura de gases cuidadosamente gerenciada, projetada para um processo específico. Os gases podem ser inertes, como argônio ou nitrogênio, para evitar quaisquer reações químicas. Eles também podem ser reativos, como misturas de hidrogênio ou monóxido de carbono, para intencionalmente causar uma reação superficial como a cementação.

Por que é Importante

Em temperaturas elevadas, a maioria dos materiais é altamente suscetível a reagir com o oxigênio do ar, levando à oxidação, formação de carepa e descarburação. Ao remover o oxigênio, o forno protege a integridade da superfície do material, suas propriedades mecânicas e sua aparência final.

Vantagens Principais Explicadas

A capacidade de controlar o ambiente químico do forno se traduz diretamente em várias vantagens operacionais críticas.

Alcançando uma Integridade de Material Superior

Uma atmosfera controlada é essencial para prevenir defeitos. Ao eliminar o oxigênio, você evita a formação de carepa em peças metálicas, o que preserva o acabamento da superfície e a precisão dimensional. Isso é crítico para processos como a brasagem, onde superfícies limpas são necessárias para que o metal de enchimento se una corretamente, e o recozimento, onde se deseja um acabamento brilhante e limpo.

Desbloqueando Diversos Processos Materiais

Essa tecnologia é altamente versátil, permitindo processos que simplesmente não são viáveis em um forno de ar.

- Sinterização: Metais em pó ou cerâmicas são aquecidos para unir partículas, e uma atmosfera controlada evita a oxidação dos pós finos.

- Cementação: Uma atmosfera rica em carbono é usada para difundir carbono na superfície de peças de aço para aumentar a dureza superficial.

- Nitretação: Uma atmosfera rica em nitrogênio é usada para criar uma camada muito dura na superfície de componentes de aço.

- Brasagem & Recozimento: Uma atmosfera inerte ou redutora garante superfícies limpas e livres de óxido para juntas fortes e acabamentos brilhantes.

Impulsionando a Eficiência Operacional e a Sustentabilidade

Os fornos de atmosfera controlada modernos são projetados para eficiência. O isolamento avançado reduz a perda de calor, e o controle preciso do processo minimiza o consumo de gás e os tempos de ciclo, reduzindo os custos operacionais. Ao evitar banhos químicos agressivos para limpeza pós-processo (para remover carepa, por exemplo), eles também reduzem o uso de produtos químicos tóxicos e a geração de resíduos perigosos.

Compreendendo as Compromissos e Considerações

Embora potentes, esses fornos introduzem requisitos operacionais únicos que devem ser gerenciados.

Comparação de Custos vs. Outros Fornos

Um forno de atmosfera controlada é mais complexo e tem um custo inicial mais alto do que um forno de ar simples. No entanto, é frequentemente significativamente menos caro do que um forno a vácuo, que serve para muitas aplicações de alta pureza semelhantes, mas com um custo de capital e operacional mais elevado.

A Complexidade da Gestão de Gás

O principal desafio operacional é o gerenciamento dos gases do processo. Você deve ter um suprimento confiável dos gases corretos, sistemas de controle de fluxo precisos e protocolos de segurança robustos. O manuseio de gases inflamáveis ou tóxicos, como hidrogênio ou amônia, requer sistemas de segurança especializados, ventilação e treinamento de operadores para prevenir acidentes.

A Importância da Integridade do Forno

A eficácia do forno depende inteiramente de seu projeto mecânico. Uma vedação hermética é primordial para evitar que o ar externo se infiltre e contamine a atmosfera. Da mesma forma, o projeto interno deve garantir um fluxo uniforme da atmosfera para que todas as partes da carga de trabalho sejam expostas às mesmas condições de gás, garantindo resultados consistentes.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do forno certo depende do equilíbrio entre seus requisitos de material e a complexidade operacional e o custo.

- Se seu foco principal é a máxima pureza do material e um acabamento de superfície impecável: Um forno de atmosfera controlada é essencial para prevenir a oxidação e outras reações superficiais indesejadas.

- Se seu foco principal é a versatilidade do processo para P&D ou produção variada: A capacidade deste forno de realizar muitos processos diferentes, como sinterização, brasagem e cementação, o torna um ativo flexível.

- Se seu foco principal é equilibrar a produção econômica com resultados de alta qualidade: Um forno de atmosfera controlada oferece uma melhoria significativa na qualidade em relação aos fornos de ar, sem o custo mais alto de um sistema de vácuo completo.

Em última análise, investir em um forno de atmosfera controlada é uma decisão para priorizar o controle preciso sobre as propriedades finais do seu material.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Integridade do Material | Previne oxidação, formação de carepa e descarburação para um acabamento superficial e propriedades superiores. |

| Versatilidade do Processo | Permite sinterização, cementação, nitretação, brasagem e recozimento em ambientes controlados. |

| Eficiência Operacional | Reduz a perda de calor, o consumo de gás e os resíduos perigosos, diminuindo os custos operacionais. |

| Custo-benefício | Mais acessível do que fornos a vácuo, oferecendo resultados de alta qualidade em relação aos fornos de ar. |

Pronto para aprimorar as capacidades do seu laboratório com soluções avançadas de alta temperatura? Aproveitando P&D excepcionais e fabricação interna, a KINTEK fornece a diversos laboratórios fornos de atmosfera controlada, incluindo fornos Mufla, Tubulares, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas, proporcionando melhor integridade do material, versatilidade do processo e eficiência operacional. Entre em contato conosco hoje para discutir como podemos apoiar suas necessidades específicas e impulsionar seu sucesso!

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Que indústrias utilizam normalmente o tratamento térmico em atmosfera inerte?Principais aplicações e benefícios

- Quais são os dois principais tipos de fornos de atmosfera e suas características? Escolha o Forno Certo para o seu Laboratório

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material