Em sua essência, um forno de atmosfera é uma câmara especializada de alta temperatura que permite o controle preciso do ambiente gasoso que envolve um material durante o tratamento térmico. Sua função principal é aquecer um material enquanto o protege de reações químicas indesejadas — como oxidação e ferrugem — ou introduzir intencionalmente reações específicas para aprimorar as propriedades do material.

A percepção crucial é que, para muitos materiais avançados, o ato de aquecer é inseparável do ambiente químico em que ocorre. Um forno de atmosfera não se trata apenas de aplicar calor; trata-se de usar uma atmosfera controlada para ditar o resultado químico do processo de aquecimento, prevenindo danos e permitindo transformações específicas.

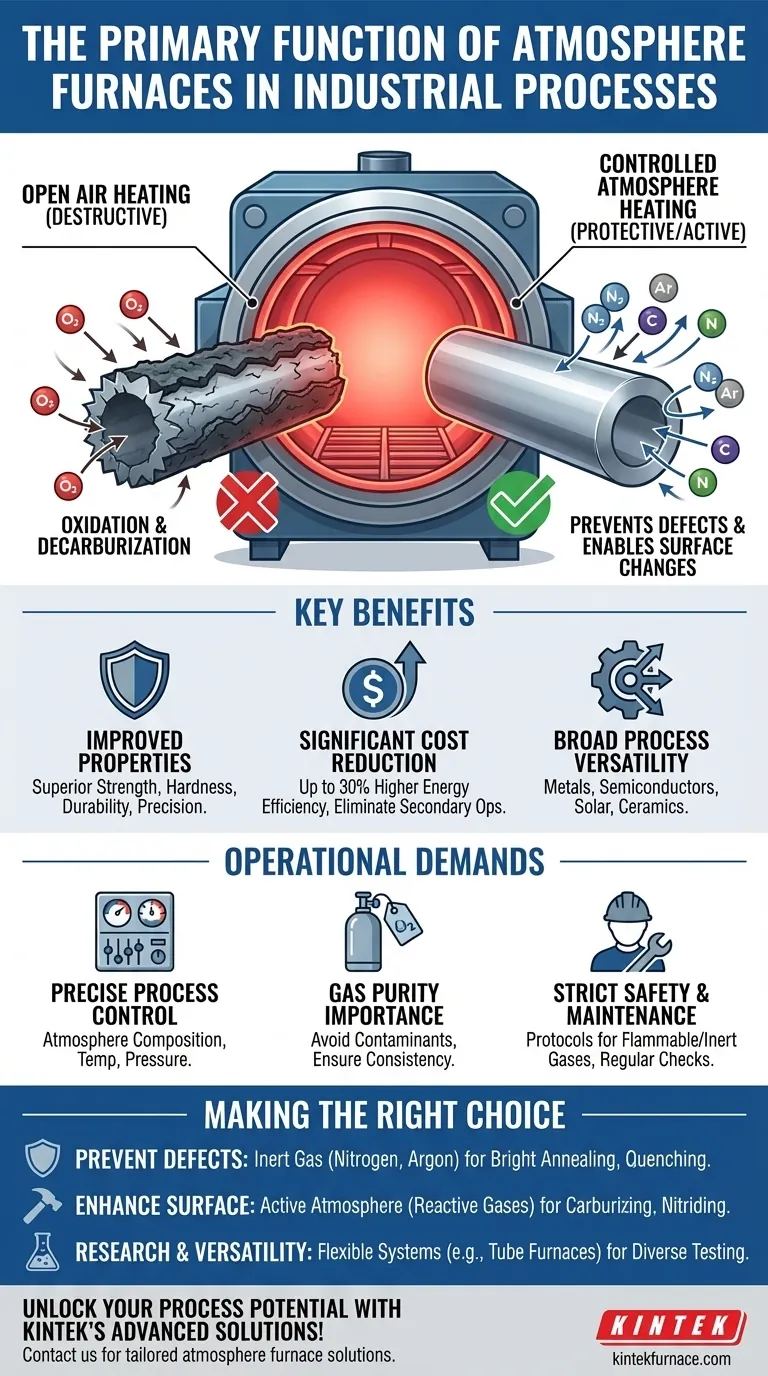

O Problema Central: Por Que o Tratamento Térmico Precisa de Uma Atmosfera Controlada

Aquecer materiais, especialmente metais, ao ar livre pode ser destrutivo. As altas temperaturas atuam como um catalisador para reações químicas rápidas e indesejadas com a atmosfera ambiente.

Prevenindo Reações Destrutivas

Em altas temperaturas, o oxigênio do ar reage agressivamente com muitos materiais. Em aços, isso leva a dois problemas comuns:

- Oxidação: A formação de uma crosta áspera e escura na superfície do metal, que compromete seu acabamento e precisão dimensional.

- Descarbonetação: A perda de teor de carbono da superfície do aço, o que o torna mais macio e fraco.

Um forno de atmosfera previne isso substituindo o ar por uma mistura controlada de gases que não reagem negativamente com o material.

Possibilitando Mudanças Químicas Específicas

Além da mera proteção, esses fornos podem usar uma atmosfera ativa para alterar intencionalmente a química da superfície de um material.

Ao introduzir gases específicos em altas temperaturas, processos como a carburação gasosa (adição de carbono à superfície) ou a carbonitretação (adição de carbono e nitrogênio) podem ser realizados. Isso cria uma camada externa dura e resistente ao desgaste em um componente, mantendo o núcleo interno resistente e dúctil.

Principais Benefícios do Uso de um Forno de Atmosfera

Controlar a atmosfera proporciona melhorias significativas tanto no produto final quanto no próprio processo de fabricação.

Propriedades do Material Aprimoradas

Ao prevenir defeitos como a oxidação e possibilitar aprimoramentos de superfície como a carburação, o produto final exibe resistência, dureza e durabilidade superiores. Essa precisão garante que os materiais atendam consistentemente às rigorosas especificações de engenharia.

Redução Significativa de Custos

Os fornos de atmosfera oferecem um caminho direto para a economia de custos. Ao otimizar a retenção e distribuição de calor, eles podem atingir até 30% mais eficiência energética em comparação com fornos convencionais ao ar livre.

Além disso, ao eliminar defeitos superficiais, eles reduzem a necessidade de operações secundárias dispendiosas e demoradas, como limpeza, retificação ou usinagem de uma camada danificada.

Ampla Versatilidade de Processo

A capacidade de criar diferentes atmosferas torna esses fornos incrivelmente versáteis. Eles são ferramentas críticas em uma ampla gama de indústrias, incluindo:

- Processamento de metais e materiais

- Fabricação de semicondutores e componentes eletrônicos

- P&D de células solares e novas energias

- Produção de cerâmicas e vidro

Compreendendo as Demandas Operacionais

Embora poderoso, um forno de atmosfera é um instrumento de precisão que exige operação cuidadosa para fornecer resultados de qualidade e garantir a segurança.

A Necessidade de Controle Preciso do Processo

Estes não são dispositivos "configurar e esquecer". Atingir o resultado desejado requer monitoramento e gerenciamento contínuos das condições internas do forno. Isso inclui manter a composição atmosférica correta, uniformidade de temperatura e pressão interna.

A Importância da Pureza do Gás

O sucesso do processo de tratamento térmico está diretamente ligado à pureza dos gases utilizados para criar a atmosfera. Impurezas no suprimento de gás podem introduzir contaminantes, levando a lotes falhos e propriedades inconsistentes do material.

Protocolos Rígidos de Segurança e Manutenção

Operar em altas temperaturas com atmosferas controladas — que podem envolver gases inflamáveis ou inertes — exige protocolos de segurança rigorosos para proteger operadores e equipamentos. A manutenção regular é essencial para garantir que as vedações estejam apertadas, os sensores precisos e os sistemas de segurança funcionais.

Fazendo a Escolha Certa para o Seu Processo

Seu objetivo específico determinará o tipo de atmosfera e o foco operacional de que você precisa.

- Se o seu foco principal é prevenir defeitos: Use um gás inerte como nitrogênio ou argônio para criar uma atmosfera protetora e não reativa para processos como recozimento brilhante ou têmpera.

- Se o seu foco principal é aprimorar as propriedades da superfície: Você precisará de uma atmosfera ativa com uma mistura precisa de gases reativos para processos como carburação ou nitretação.

- Se o seu foco principal é pesquisa e versatilidade: Procure um sistema de forno, como um forno tubular, que ofereça configurações flexíveis para testar vários materiais, temperaturas e composições gasosas.

Em última análise, dominar a atmosfera do forno lhe dá controle direto sobre as características e qualidade finais do seu material.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Função Primária | Aquecer materiais em um ambiente gasoso controlado para prevenir reações indesejadas ou permitir mudanças químicas específicas. |

| Principais Benefícios | Propriedades do material aprimoradas (por exemplo, resistência, dureza), até 30% mais eficiência energética, redução de custos pela eliminação de defeitos e versatilidade de processo em diversas indústrias. |

| Aplicações Comuns | Processamento de metais, fabricação de semicondutores, P&D de células solares, produção de cerâmicas e vidro. |

| Considerações Operacionais | Requer controle preciso da composição da atmosfera, temperatura e pressão; a pureza do gás é crítica; protocolos rígidos de segurança e manutenção são necessários. |

Desbloqueie todo o potencial dos seus processos industriais com as avançadas soluções de fornos de atmosfera da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Mufle, Tubulares, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais únicas, aprimorando a eficiência e a qualidade do material. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem beneficiar suas operações!

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Qual é a relação entre a temperatura e a atmosfera do forno no processamento de materiais? Domine o Equilíbrio Crítico entre Calor e Ambiente

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Por que o controle de umidade é crítico no tratamento térmico em atmosfera inerte? Prevenir Oxidação e Garantir a Integridade do Material