Uma atmosfera inerte é estritamente necessária para prevenir a degradação química dos precursores do cátodo Mo6S8 durante o processo de recozimento a 1000°C. Este ambiente específico neutraliza a ameaça do ar ambiente, isolando os materiais do oxigênio e da umidade que, de outra forma, fariam com que os componentes ativos falhassem ou oxidacem em vez de formar o composto desejado.

O sucesso da síntese de Mo6S8 depende da manutenção de um equilíbrio químico preciso em altas temperaturas. A atmosfera inerte atua como um escudo protetor, enquanto o recipiente selado atua como uma trava pressurizada, garantindo que os reagentes sofram uma reação completa em fase sólida sem interferência do ambiente externo.

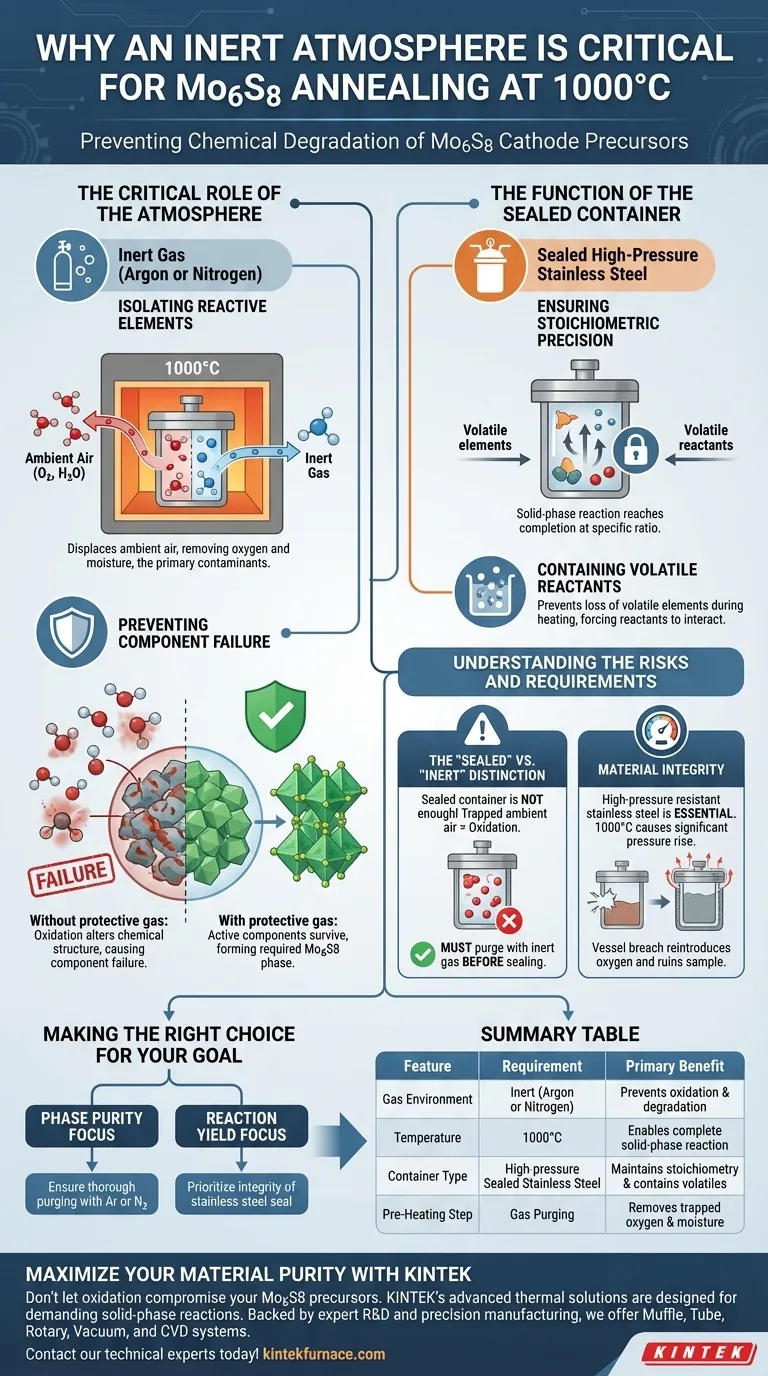

O Papel Crítico da Atmosfera

Isolando Elementos Reativos

A 1000°C, a reatividade química dos precursores aumenta significativamente. Uma atmosfera inerte, tipicamente composta por argônio ou nitrogênio, é introduzida para deslocar o ar ambiente. Isso remove efetivamente o oxigênio e a umidade, que são os principais contaminantes que arruínam o processo de síntese.

Prevenindo Falhas de Componentes

Sem essa camada de gás protetor, os componentes ativos na mistura precursora oxidariam imediatamente. A oxidação altera a estrutura química do material, levando à falha dos componentes ativos e impedindo a formação da fase específica de Mo6S8 necessária para o desempenho do cátodo.

A Função do Recipiente Selado

Garantindo Precisão Estequiométrica

O processo utiliza um recipiente selado de aço inoxidável resistente a altas pressões. O principal objetivo de selar o vaso é garantir que a reação em fase sólida atinja a conclusão em uma proporção estequiométrica específica.

Contendo Reagentes Voláteis

Ao selar o ambiente, você evita a perda de elementos voláteis durante a fase de aquecimento. Esse aprisionamento força os reagentes a interagir uns com os outros em vez de escapar ou reagir com a atmosfera externa.

Compreendendo os Riscos e Requisitos

A distinção "selado" vs. "inerte"

É um equívoco comum que um recipiente selado sozinho seja suficiente. Mesmo um vaso perfeitamente selado resultará em oxidação se ele aprisionar ar ambiente antes de ser selado. Você deve purgar o recipiente com gás inerte *antes* de selar para garantir que o ambiente interno seja puramente inerte.

Integridade do Material

O requisito para aço inoxidável resistente a altas pressões não é arbitrário. A pressão interna aumenta significativamente a 1000°C; usar um vaso que não suporta essa pressão levará a uma ruptura, reintroduzindo oxigênio e arruinando a amostra.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir a síntese bem-sucedida de materiais de cátodo Mo6S8, você deve alinhar suas escolhas de equipamento com os requisitos químicos da reação.

- Se o seu foco principal é a Pureza de Fase: Garanta uma purga completa com Argônio ou Nitrogênio para remover completamente a umidade e o oxigênio residuais antes do aquecimento.

- Se o seu foco principal é o Rendimento da Reação: Priorize a integridade da vedação de aço inoxidável para manter a proporção estequiométrica exata dos reagentes durante todo o ciclo de 1000°C.

A combinação de uma purga de gás inerte e uma vedação resistente à pressão é a única maneira de garantir que os componentes ativos sobrevivam ao processo térmico intactos.

Tabela Resumo:

| Característica | Requisito para Recozimento de Mo6S8 | Benefício Principal |

|---|---|---|

| Ambiente Gasoso | Inerte (Argônio ou Nitrogênio) | Previne oxidação e degradação de componentes |

| Temperatura | 1000°C | Permite reação completa em fase sólida |

| Tipo de Recipiente | Aço Inoxidável Selado de Alta Pressão | Mantém a estequiometria e contém reagentes voláteis |

| Etapa de Pré-aquecimento | Purga de Gás | Remove oxigênio e umidade aprisionados antes de selar |

Maximize a Pureza do Seu Material com a KINTEK

Não deixe a oxidação comprometer seus precursores de cátodo Mo6S8. As soluções térmicas avançadas da KINTEK são projetadas para reações em fase sólida exigentes. Apoiados por P&D especializado e fabricação de precisão, oferecemos sistemas Muffle, Tube, Rotary, Vacuum e CVD, juntamente com fornos de laboratório de alta temperatura personalizáveis, adaptados aos seus requisitos específicos de pressão e atmosfera.

Garanta que sua pesquisa atinja todo o seu potencial com equipamentos construídos para confiabilidade. Entre em contato com nossos especialistas técnicos hoje mesmo para discutir suas necessidades de forno personalizado e garantir a integridade de seus processos de alta temperatura!

Guia Visual

Referências

- Andrijana Marojević, Jan Bitenc. Influence of Salt Concentration on the Electrochemical Performance of Magnesium Hexafluoroisopropoxy Aluminate Electrolyte. DOI: 10.1002/batt.202500497

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Quais são os principais componentes de um forno de atmosfera tipo caixa? Peças Essenciais para um Processamento Térmico Preciso

- Qual é a aplicação do forno de atmosfera de recozimento tipo caixa na fabricação de autopeças? Aumentar o Desempenho e a Eficiência

- Como um forno de recozimento programável de alta temperatura melhora os filmes finos de AZO? Domine o controle da sua atmosfera

- Como um forno de caixa de laboratório com atmosfera controlada é usado para a conversão de biomassa? Engenharia de Aditivos de Biochar

- Como um forno com atmosfera de oxigénio ajuda a otimizar o desempenho ótico de microarquiteturas de SiO2? Melhorando a Clareza

- Por que as Esferas de Nitreto de Boro com ligantes devem passar por tratamento térmico ao ar? Desbloqueie a Máxima Condutividade Térmica

- Como um forno de caixa com atmosfera suporta a síntese de materiais de nova energia? Desbloqueie o Controle Preciso para Materiais de Alto Desempenho

- Como um forno a caixa com atmosfera controlada é usado no tratamento térmico de materiais metálicos? Aumente a Precisão e a Qualidade