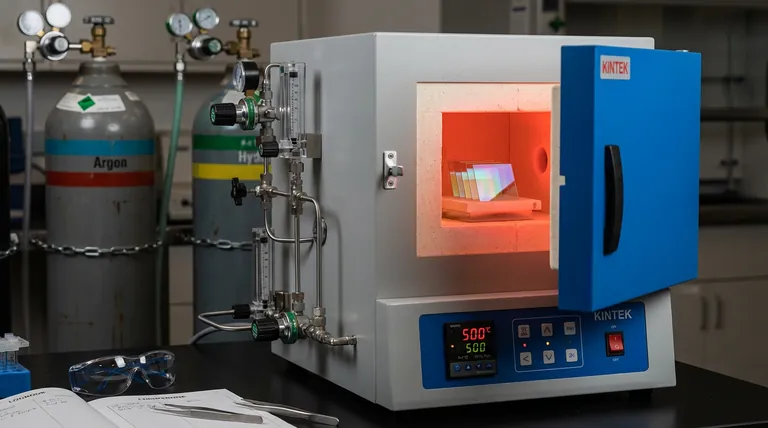

O controle da atmosfera é o fator determinante na otimização das propriedades elétricas dos filmes finos de ZnO dopado com Al (AZO). Ao utilizar um forno de recozimento programável de alta temperatura para criar uma atmosfera redutora — especificamente uma mistura de argônio-hidrogênio — você melhora significativamente a condutividade elétrica do material.

Ponto Principal O forno melhora o desempenho mantendo uma baixa pressão parcial de oxigênio durante o tratamento térmico final de 500°C. Esta condição ambiental específica promove o crescimento cristalino preferencial na direção [002] e aumenta a concentração de portadores, resultando em condutividade elétrica superior.

Mecanismos de Aprimoramento de Desempenho

O Papel das Atmosferas Redutoras

Para maximizar o desempenho, o forno deve ser programado para introduzir uma atmosfera redutora, como uma mistura de argônio-hidrogênio (Ar + 1% H2).

Esta mistura cria um ambiente de pressão parcial de oxigênio criticamente baixa dentro da câmara. Ao contrário das atmosferas de oxidação padrão, este ambiente redutor é o catalisador para as mudanças de material descritas abaixo.

Otimizando a Orientação Cristalina

A atmosfera controlada influencia diretamente a evolução estrutural do filme fino.

Sob estas condições redutoras, o filme de AZO exibe crescimento cristalino preferencial na direção [002]. Este alinhamento estrutural é essencial para minimizar a dispersão nas fronteiras de grão, o que ajuda a melhorar a mobilidade dos elétrons.

Aumentando a Condutividade Elétrica

O benefício mais tangível deste controle atmosférico é um aumento significativo na concentração de portadores.

Ao limitar a disponibilidade de oxigênio durante o recozimento a 500°C, o forno incentiva a formação de vacâncias de oxigênio ou permite que os dopantes de alumínio se ativem de forma mais eficaz. Este aumento de portadores de carga se traduz diretamente em condutividade elétrica aprimorada no dispositivo final.

Capacidades de Controle de Precisão

Regulação Precisa de Gás

Um forno de atmosfera de alta qualidade utiliza medidores de fluxo de gás e dispositivos de regulação de pressão de alta precisão.

Isso garante que a concentração e a taxa de fluxo da mistura Ar + H2 permaneçam estáveis durante todo o processo. A uniformidade no ambiente gasoso garante que as propriedades condutoras sejam consistentes em toda a superfície do filme fino.

Estabilidade Térmica a 500°C

A natureza programável do forno permite um tratamento térmico final preciso a 500°C.

Nesta temperatura, a energia térmica é suficiente para reorganizar a rede cristalina sem danificar o substrato, desde que a atmosfera seja mantida corretamente.

Compreendendo os Compromissos

O Risco de Pular o Pré-tratamento

Embora o forno de atmosfera de alta temperatura otimize as propriedades elétricas, ele não pode substituir as etapas preliminares.

Você deve realizar um tratamento térmico preliminar a 350°C (geralmente em um forno de resistência tubular) para evaporar solventes orgânicos e evitar descascamento ou rachaduras. Pular diretamente para a etapa de alta temperatura pode destruir a integridade física do filme antes que as propriedades elétricas possam ser otimizadas.

Sensibilidade à Atmosfera

A escolha do gás tem um efeito binário no desempenho.

O uso de uma atmosfera oxidante (como oxigênio puro) ou vácuo baixo sem hidrogênio resultará em propriedades de filme diferentes. Se o seu objetivo é alta condutividade, não usar uma atmosfera redutora (Ar + H2) tornará o processo de recozimento ineficaz para aumentar a concentração de portadores.

Fazendo a Escolha Certa para o Seu Objetivo

Para obter os melhores resultados com seus filmes finos de AZO, configure os parâmetros do seu forno com base nas seguintes prioridades:

- Se o seu foco principal é a condutividade elétrica máxima: Programe o forno para um recozimento final a 500°C usando uma atmosfera redutora Ar + 1% H2 para maximizar a concentração de portadores.

- Se o seu foco principal é a integridade estrutural do filme: Certifique-se de concluir o tratamento térmico preliminar de 350°C para remover solventes e evitar rachaduras *antes* de tentar o recozimento atmosférico de alta temperatura.

O sucesso depende da combinação da estabilidade estrutural do pré-tratamento com a otimização química de uma atmosfera redutora.

Tabela Resumo:

| Parâmetro | Condição do Processo | Impacto no Desempenho do Filme de AZO |

|---|---|---|

| Tipo de Atmosfera | Redutora (Ar + 1% H2) | Aumenta a concentração de portadores e a condutividade |

| Temperatura | 500°C (Recozimento Final) | Fornece energia térmica para rearranjo da rede |

| Orientação Cristalina | Direção [002] | Minimiza a dispersão nas fronteiras de grão |

| Pré-tratamento | 350°C (Forno a Ar/Tubular) | Remove solventes orgânicos para evitar rachaduras |

| Pressão de Oxigênio | Baixa Pressão Parcial | Facilita a formação de vacâncias de oxigênio |

Eleve Sua Pesquisa de Materiais com a KINTEK

Maximize o potencial dos seus filmes finos de ZnO dopado com Al (AZO) com soluções térmicas projetadas com precisão. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD de alto desempenho — todos totalmente personalizáveis para atender aos seus requisitos específicos de atmosfera e temperatura. Se você precisa de ambientes redutores estáveis ou controle térmico preciso de 500°C, nossos fornos de alta temperatura de laboratório fornecem a confiabilidade que sua pesquisa exige.

Pronto para otimizar a condutividade do seu filme fino? Entre em contato com a KINTEK hoje mesmo para uma solução personalizada!

Referências

- Alberto Giribaldi, Paolo Mele. Enhancing Thermoelectric Performance: The Impact of Carbon Incorporation in Spin-Coated Al-Doped ZnO Thin Films. DOI: 10.3390/coatings15010107

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual é a importância do nitrogênio em fornos com atmosfera controlada? Desbloqueie o Tratamento Térmico Aprimorado e o Endurecimento de Superfície

- Qual é o principal objetivo do controle de atmosfera durante o tratamento térmico? Garantir Propriedades Metalúrgicas Consistentes

- Quais indústrias se beneficiam da versatilidade dos fornos de retorta? Desbloqueie Controle Preciso de Calor e Atmosfera

- Qual é a importância da pressão parcial de oxigênio controlada na oxigenação de fitas supercondutoras REBCO?

- Como um forno de atmosfera é usado na pesquisa de ciência dos materiais? Desbloqueie Controle e Síntese de Materiais Precisos

- O que é um forno de retorta? A Ferramenta Definitiva para Processamento em Atmosfera Controlada

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Quais condições de processo principais um forno tubular de alta temperatura com atmosfera fornece para BN-C? Dicas de Controle Especializado